焊点桥连、虚焊、少锡……这些常见的SMT焊接缺陷,很大程度上源于钢网开口设计不当和工艺参数设置不合理。据统计,名列PCBA焊接不良前五位的缺陷中,大多数都与焊膏印刷、钢网设计及温度曲线设置直接相关。

对于SMT贴片加工厂而言,钢网设计是工艺设计的核心工作,也是工艺优化的主要手段。1943科技将分享钢网开口设计与关键工艺参数如何成为提升SMT焊点质量的双刃剑。

01 钢网开口设计:焊膏精确沉积的基础

钢网作为焊膏从容器到PCB焊盘的转移媒介,其开口设计直接决定了焊膏的沉积形态和体积。精准的开口设计是实现优质焊点的第一道关卡。

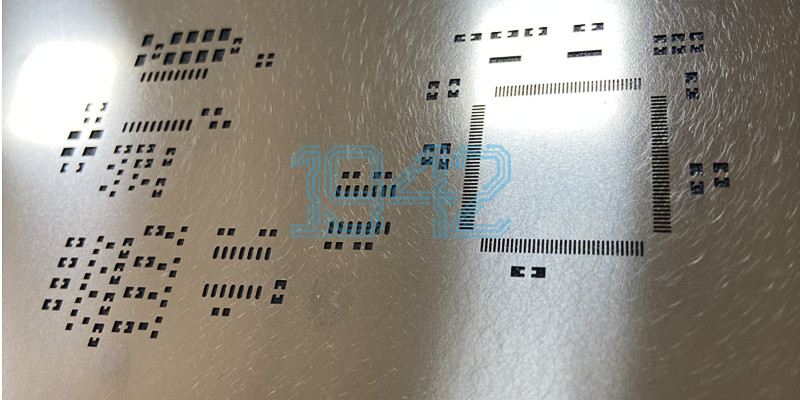

钢网制造方法的选择

目前,钢网的制造方法主要有激光切割、化学腐蚀和电铸,每种方法各有特点:

-

激光切割:目前主要的制造方法,孔壁表面较粗糙,焊膏的转移率在70%~75%,适合焊膏转移的钢网开窗与侧壁的面积比大于等于0.66。

-

电铸工艺:孔壁表面平滑、呈梯形,焊膏的转移率高,达85%以上,可用于钢网开窗与侧壁的面积比小于0.66、大于0.5的场合。

钢网厚度设计的关键原则

钢网厚度是决定焊膏量的关键因素,为达到最佳的焊膏释放,钢网的开窗面积与侧壁面积比应大于等于0.66。

这是一个实现70%以上焊膏转移的经验数值,也是钢网厚度设计的依据。实际选择中:

-

0.4mm间距的QFP、0201片式元器件,合适的钢网厚度为0.1mm

-

0.4mm间距的CSP器件,合适的钢网厚度为0.08mm

开口尺寸设计的核心要点

除特定情况外,钢网开口可采用与焊盘1:1的原则设计,但务必了解前提是焊盘是按照引脚宽度设计的,如果不是,应根据引脚宽度开窗。

特殊情况的开口设计策略:

-

无引线元器件底部焊接面部分,钢网开孔一定要内缩,以消除桥连或锡珠现象,如QFN的热焊盘内缩0.8mm,片式元器件要削角。

-

共面性差元器件,钢网开窗一般要向非封装区外扩0.5~1.5mm,以便弥补共面性差的不足。

-

大面积焊盘,必须开栅格孔或线条孔,以避免焊膏印刷时刮薄或焊接时把元器件托起,使其他引脚开焊。

02 阶梯钢网:应对复杂组装挑战的利器

随着电子产品向小型化和高密度方向发展,同一PCB上常常需要组装多种尺寸的元件,这时阶梯钢网就成为解决不同封装对焊膏量个性化需求的有效方案。

阶梯钢网的应用场景

根据对PCBA焊接问题的统计分析,0.635mm及以下间距的QFP/SOP等密脚元器件的桥连和电源模块、变压器、共模电感、连接器等元器件的开焊名列前五大缺陷。

这些缺陷主要是因为印刷的焊膏厚度或量不合适,阶梯钢网能够兼顾各种封装对焊膏厚度的不同需求。

阶梯钢网的设计要点

阶梯钢网有两种阶梯方式:局部下沉(Step-down)和局部凸起(Step-up)。一般多采用Step-up阶梯方式,因为Step-down方式随着印刷次数的增加,蚀刻部分的钢网会变得松弛,可能引起精细间距元器件焊膏图形的移位。

阶梯钢网的蚀刻表面宜做成光亮面,粗糙的表面往往不利于刮净焊膏。如果加大刮刀的压力,很容易引起钢网移位、焊膏网状化。

03 焊膏转移率:钢网设计的核心评估指标

焊膏转移率是指钢网开窗内焊膏沉积到焊盘上的体积百分比,是评估钢网设计是否优化的关键指标。

面积比与转移率的关系

统计分析表明,在焊膏与印刷参数确定的情况下,转移率的95%是由面积比决定的。当面积比上升时,转移率的偏差就变小,得到的印刷体积重复性更好。

随着元器件间距的变小,钢网开孔也在变小,这样印刷的转移率会降低。为了获得较高的转移率,需要引进一些新的钢网设计模型——每个孔单独做成阶梯开孔。

实验结果表明,在面积比非常低的情况下,采用单孔阶梯孔的钢网设计,可以提高焊膏的转移率,其主要优势体现在钢网厚度比较厚的情况下。

04 关键工艺参数:确保焊膏印刷精度的保障

优秀的钢网设计需要搭配精确的工艺参数,才能实现稳定一致的焊膏印刷效果。

印刷参数设置

-

印刷压力:压力不足(<5N/mm)会导致锡膏无法完全填充钢网开孔,反而在焊盘边缘堆积。

-

印刷速度:过快(>50mm/s)时,锡膏因剪切力不足形成“拖尾”,这些边缘不规整的锡膏在回流时极易粘连。

-

脱模速度:合适的脱模速度(如1mm/s)有助于焊膏清晰脱模。

PCB支撑要求

PCB支撑不足导致的板弯(>0.3mm),会使钢网与焊盘贴合不紧密,造成局部下锡过量。在先进的专业代工厂里,发明了很多非常有效的PCB支撑工装,用于矫正PCB的翘曲,保证零间隙印刷。

05 回流焊工艺:形成可靠焊点的最后关口

即使焊膏沉积完美,不当的回流焊参数也会导致焊接缺陷,影响焊点质量。

温度曲线的关键参数

-

预热阶段:升温过快(>3℃/s)会导致助焊剂提前剧烈挥发,残留的溶剂在熔融时形成气泡,推动焊料向周边扩散。

-

峰值温度:过高(超过锡膏熔点 30℃以上)会使焊料表面张力骤降,尤其是间距<0.3mm的焊盘间极易被“淹没”。

-

冷却速率:过慢(<1℃/s)会延长焊料液态时间,增加流动风险。

优化策略

采用“缓慢升温+充分保温”策略(预热速率1.5-2℃/s,保温时间60-90秒),峰值温度控制在熔点 + 20-25℃,冷却速率提升至2-3℃/s,缩短焊料液态停留时间。

06 协同优化:实现零缺陷焊接的系统工程

提升SMT焊点质量需要钢网设计、焊膏选择和工艺参数的协同优化,这是一个系统工程。

焊膏特性的影响

锡膏的粘度和颗粒度是桥连的重要影响因素:

-

粘度过低(如<80Pa・s)的锡膏印刷后易因重力或振动自然流淌,尤其在0.5mm以下细间距焊盘间形成连接。

-

锡粉颗粒过细(<20μm)时,比表面积增大导致表面张力下降,焊料熔融后流动性过剩,更容易漫过焊盘边界。

环境因素控制

-

车间湿度:>60% RH时,锡膏易吸收水分,回流时水汽蒸发形成的冲击力会推动焊料移位。

-

洁净度:不足(>Class 10000)导致的灰尘颗粒,可能成为焊料流动的“支点”,引发局部桥连。

焊膏印刷被业界称为“SMT贴片的心脏”,它直接决定了焊接质量的基准水平。一颗颗精准分布在焊盘上的锡膏,是形成可靠焊点的物质基础,而这背后正是钢网开口设计与工艺参数的精确把控。

作为SMT贴片加工厂,我们深刻理解:优质焊点不是检测出来的,而是通过科学的设计和工艺控制生产出来的。从钢网开口的微观世界到回流焊的温度场,每一个细节都值得我们精益求精。

2024-04-26

2024-04-26