在高密度、高性能电子产品制造中,BGA(Ball Grid Array,球栅阵列)封装因其引脚密度高、电气性能优、散热能力强等优势,已成为主流芯片封装形式。然而,BGA芯片贴装过程中的“虚焊”问题,却长期困扰着众多SMT贴片加工厂与终端客户——外观无法识别、功能时好时坏、返修成本高昂,甚至导致整机失效。

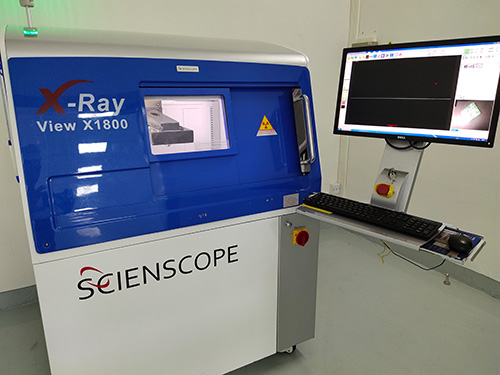

作为扎根深圳的专业PCBA制造服务商,1943科技深知:BGA虚焊不是偶然,而是工艺控制与检测手段缺失的必然结果。为彻底解决这一行业痛点,我们率先在所有含BGA器件的订单中推行 100% X-Ray无损检测,从源头拦截虚焊隐患,确保每一块交付客户的电路板都具备可靠稳定的焊接质量。

一、为什么BGA虚焊如此隐蔽又致命?

与传统QFP、SOP等封装不同,BGA芯片的焊点位于封装底部,被芯片本体完全覆盖,肉眼和常规AOI(自动光学检测)根本无法观测。常见的虚焊成因包括:

- 回流焊温度曲线不合理:预热不足或峰值温度偏低,导致锡球未充分熔融润湿;

- 焊盘或锡球氧化污染:表面氧化层阻碍冶金结合,形成“冷焊”;

- PCB与芯片热膨胀系数不匹配:热应力引发焊点微裂纹;

- 钢网开孔设计或锡膏印刷偏差:锡量不足或偏移,造成局部空焊;

- 贴片精度误差:芯片偏移导致部分焊球悬空。

这些问题在功能测试阶段可能暂时“通过”,但在后续老化、振动或温变环境中迅速暴露,带来严重售后风险。

二、仅靠AOI远远不够!X-Ray才是BGA焊接质量的“透视眼”

许多工厂依赖AOI进行焊后检测,但AOI只能识别表面可见缺陷(如元件偏移、少件、立碑等),对BGA底部焊点完全“失明”。而X-Ray检测技术利用高能射线穿透封装体,可清晰呈现每个焊球的形态、位置、空洞率及桥接情况,实现:

- 精准识别虚焊、假焊、冷焊;

- 检测焊球缺失、偏移、连锡;

- 量化空洞比例,评估焊接可靠性;

- 支持2D/3D成像,满足高密度封装分析需求。

在1943科技,所有含BGA、CSP、QFN底部焊点等隐藏焊点的PCBA产品,均强制执行X-Ray全检流程,绝不以抽检代替全检,确保零漏检、零侥幸。

三、不止于检测:全流程工艺管控杜绝虚焊根源

X-Ray是“最后一道防线”,但真正的质量源于全过程控制。我们在以下环节深度优化:

✅ 锡膏管理:严格管控锡膏存储、回温、搅拌与使用时效,确保活性与一致性;

✅ 钢网设计:采用激光切割阶梯钢网,精准控制BGA区域锡膏厚度;

✅ 贴片精度:高精度贴片机配合视觉校正,确保芯片对位误差≤±30μm;

✅ 回流焊曲线定制:根据BGA规格、PCB层数与铜厚,一对一优化温度曲线;

✅ 环境控制:恒温恒湿车间,杜绝湿气导致的“爆米花效应”与焊点氧化。

四、选择1943科技,就是选择“看得见”的焊接可靠性

在电子制造迈向高集成、小体积、高可靠的时代,看不见的焊点,必须用看得见的技术来守护。1943科技坚持“质量前置、检测兜底”的理念,将X-Ray全检作为BGA产品的标准交付条件,为客户规避潜在失效风险,降低综合质量成本。

无论您是研发打样、中小批量试产,还是大批量交付,只要涉及BGA封装,我们都将以军工级标准,为您提供可追溯、可验证、可信赖的PCBA制造服务。

2024-04-26

2024-04-26