在SMT贴片加工领域,元件贴装偏移是影响产品合格率的主要难题之一。尤其在高密度电路板及柔性电路板加工中,微米级的偏移就足以导致整板功能失效。1943科技将深入探讨SMT贴片偏移的根源,并分享如何通过SPI+AOI双重检测系统实现全过程质量防控。

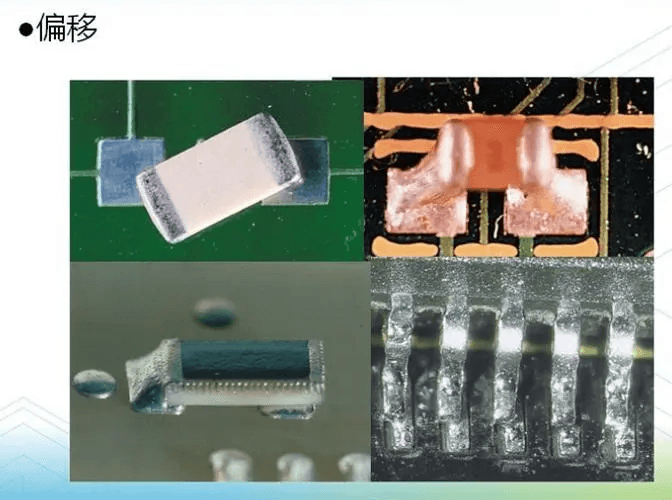

贴片偏移:SMT工艺中的“隐形杀手”

贴片偏移看似微小,却是引发焊接桥连、虚焊、立碑等一系列缺陷的根源。在SMT生产线上,偏移问题主要源于以下几个方面:

- PCB基板变形:电路板在运输、存储或回流焊过程中受温湿度影响,可能发生微形变。当PCB下凹超过0.5mm时,便直接导致元器件偏斜与移位。

- 定位基准偏差:柔性电路板应用中,阻焊剂与覆盖膜会干扰基准定位点的识别,导致识别中心位置计算偏差。

- 锡膏印刷不均:锡膏厚度偏差超过±10μm,回流焊后极易出现虚焊或短路。

- 贴装过程失控:贴片机Z轴行程控制不当、吸嘴磨损或真空系统不稳定,都会造成贴装压力不均。

SPI+AOI:构建贴片质量的双重防线

针对贴片偏移问题,领先的深圳SMT贴片厂家采用了SPI(锡膏检测)与AOI(自动光学检测)协同作战的质量控制策略。

SPI:锡膏印刷的“监控官”

作为SMT生产的第一道质量关卡,SPI专注于锡膏印刷的精度控制。

- 核心技术:通过高分辨率摄像头捕捉锡膏的三维形态(高度、体积、面积),并与预设标准比对。

- 防控优势:能够在数秒内识别印刷偏移、厚度不均、桥连等缺陷,实时反馈数据帮助工程师调整印刷参数。

- 应用价值:针对0.4mm间距的BGA封装电路板,SPI可将锡膏印刷不良率从5%降至0.5%以下。

AOI:贴片质量的“守门员”

AOI承担着元件贴装与焊接质量的检测任务,是SMT生产的第二道防线。

- 核心技术:通过多角度光源与高清CCD相机扫描电路板,捕捉元件位置、极性、焊点形态等外观信息,并借助AI算法与标准图像库对比。

- 精准识别:在检测微型元件时,AOI可通过亚像素级图像处理技术,识别0.01mm的贴装偏移。

- 双阶段应用:炉前AOI聚焦元件贴装精度,而炉后AOI则重点检测焊接完整性,两者协同可将外观缺陷拦截率提升至98%以上。

数据联动:1+1>2的协同效应

SPI与AOI的独立应用已能发挥显著效果,但真正的质变来自于两者之间的数据联动。

- 风险预判机制:当SPI检测到某区域锡膏量不足时,系统会自动提示AOI在对应位置加强焊点检测。

- 全流程追溯:通过拼板条码关联SPI与AOI检测数据,可精准追溯偏移产生的工艺环节。

- 参数闭环优化:基于SPI的锡膏体积数据与AOI的焊接结果对比,可反向优化贴片机的Z轴压力参数。

参考案例:双重防控在精密板卡中的应用

我们以一款典型的柔性电路板加工为例,展示SPI+AOI双重防控的实际效果。

挑战:FPC(柔性电路板)因基材超薄且可弯曲,在制造过程中易产生褶皱导致尺寸变化,普通CAD贴装无法应对此类位置变化。

解决方案:

- 精准锡膏控制:SPI系统实时监控锡膏印刷位置,建立锡膏体积与回流焊张力的关联模型。

- 智能贴装补偿:采用TOP(Target On Paste)贴装技术,通过贴片机识别锡膏位置而非焊盘位置,补偿基板变形带来的误差。

- 双向数据验证:将SPI采集的锡膏位置数据与AOI采集的元件位置数据进行智能匹配,精准识别偏移模式。

成果:实施双重防控后,FPC贴装偏移不良率降低76%,返修工时减少58%,实现了高质量柔性电路板的稳定量产。

技术拓展:与其他检测手段的协同

除了SPI与AOI,完整的质量防控体系还需其他检测技术补充:

- X-Ray检测:对于BGA、QFN等隐藏焊点,X-Ray基于材料密度差形成灰度图像,直观显示焊点内部结构。

- 追溯系统:通过板边二维码关联每个工序的生产信息,实现单板级别的全流程追溯。

结语

在电子制造趋向微细化、高密度化的今天,SPI+AOI双重防控已不再是可选方案,而是高质量SMT贴片加工的标配。1943科技作为深圳地区专业的SMT贴片加工厂,将持续深化SPI+AOI数据联动应用,致力于为客户提供接近零缺陷的PCBA产品。

欢迎需要高可靠性SMT贴片加工的客户联系我们,体验SMT质量管理高标准。

2024-04-26

2024-04-26