在SMT贴片加工中,任何细微的差错都可能导致整批产品报废,造成巨大的时间和经济损失。而SMT首件检验,正是拦截这批“灾难”的第一道,也是最重要的一道防线。1943科技作为专业的SMT贴片加工厂,用最直白的语言,为您分享标准化的SMT首件流程,揭示为何“错过一步,满盘皆输”。

一、 什么是SMT首件?为何它如此致命重要?

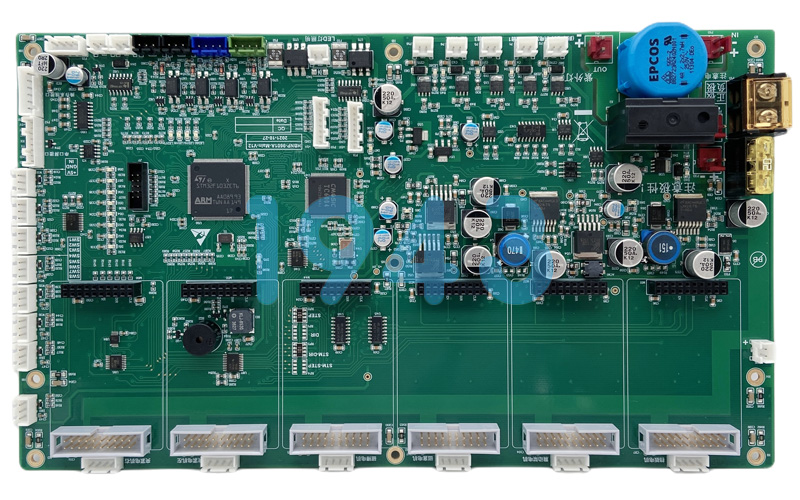

所谓 “首件” ,是指在每条SMT生产线上,当换线生产新机种时,第一块或前几块贴装完成的PCBA板。

首件检验的目的,就是在批量生产前,将这片“先驱”板与客户的BOM清单、Gerber文件、装配图等原始设计资料进行逐一核对,确保物料、方位、极性100%正确。

为什么说它“错过一步都要返工”?

想象一下:如果没有首件检验,或检验不严格,一个0402封装的电阻值贴错,或一个二极管的极性焊反,这个错误将会被生产线快速复制,成百上千地重复下去。最终的结局只有一个——整批返工! 这不仅意味着物料浪费、工时翻倍,更将严重影响您的产品交期。因此,首件流程是SMT加工厂品质控制的基础,是绝不能逾越的“铁律”。

二、 1943科技标准SMT首件检验流程(步步为营)

在1943科技,我们执行一套严谨、可追溯的首件检验流程,确保万无一失。

第一步:生产准备与资料核对

在首件板出炉前,我们的工程师已经完成:

-

编程与上料核对: 依据BOM清单,将所需物料备齐并准确安装到贴片机飞达上。操作员与QC人员会进行双重核对,确保料盘位号、规格型号与BOM完全一致。这是 “上料防错” 的第一步。

第二步:首件板贴装与标记

-

生产线贴装出首件板后,不会流入下一工序。

-

QC人员会立即将其取下,并进行唯一性标识,注明产品型号、生产线体、生产日期及操作员等信息。

第三步:专业化检验与数据记录(核心环节)

这是最耗时但也最核心的一步。我们的QC人员会使用专业工具,进行“人机料法环”式的全面核查:

-

检验工具: 高倍率数码显微镜、首件检测仪(FAI)、LCR桥等。

-

检验内容:

-

元器件核对: 逐一点检板上每一个元器件。

-

型号/值是否正确: 电阻阻值、电容容值、芯片型号等是否与BOM一致。

-

位号是否对应: 元器件是否贴装在了正确的PCB焊盘位置上。

-

方向/极性是否正确: 二极管、钽电容、IC的朝向是否与装配图一致。

-

-

焊接质量初判: 观察是否有明显的立碑、偏移、漏贴、错件、极性反等致命缺陷。

-

PCB与工艺检查: 检查PCB板本身有无划伤、污渍,焊盘有无氧化等。

-

所有检验结果都会被实时记录在 《首件检验报告》 中,每一个点位都有据可查。

第四步:数据复核与确认

-

完成检验后,由另一位资深工程师或品质主管对《首件检验报告》进行复核,与原始设计文件进行二次比对。

-

确保“人眼”判断的准确性,杜绝因疲劳或疏忽造成的误判。

第五步:审批放行或调整

-

合格: 品质主管签字确认,首件检验报告归档。生产线收到“放行”指令后,方可开始批量生产。

-

不合格: 立即冻结生产!工程人员根据检验报告指出的问题,迅速调整贴装程序、更换错误物料,然后重新进行首件检验,直至完全合格。

三、 1943科技首件检验的“超标准”优势

除了标准的流程,我们还有一些确保品质的“独到之处”:

-

双重验证机制: “上料核对” + “首件检验”双保险,从源头和结果两端拦截风险。

-

设备赋能,杜绝人为失误: 采用高精度数码显微镜和首件检测系统,相比传统人工目检,效率提升50%以上,准确率接近100%。

-

完整的可追溯性: 每一份首件报告都完整保存,与生产批次绑定。任何时候出现疑问,都可追溯回当日的检验记录,责任清晰。

四、 总结

SMT首件检验,不是耽误时间的“形式主义”,而是为您节省成本、保障交期的“价值投资”。 一个严谨的首件流程,背后体现的是一家SMT加工厂对客户负责到底的态度和卓越的质量管理体系。

选择1943科技,就是选择一份安心。我们愿用最苛刻的检验标准,为您守护每一块电路板的品质,让“返工”二字从我们的合作词典里消失。

2024-04-26

2024-04-26