许多企业在实际SMT贴片加工过程中频频遭遇“贴片精度不够”“BGA虚焊”“元件偏移”等问题,严重影响产品良率与上市进度。究其根源,往往并非设计问题,而是制造端的设备能力与工艺控制未能匹配高密度板的真实需求。

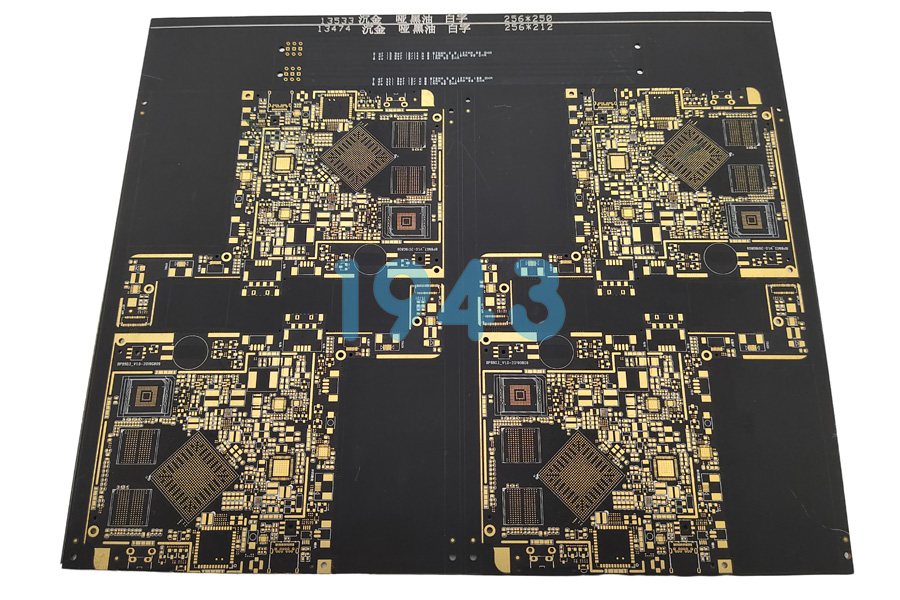

作为深圳SMT贴片加工十多年的专业服务商,1943科技深知:高密度板≠普通板的简单缩小,它对设备、工艺、检测与人员协同提出了系统性挑战。1943科技将从行业痛点出发,分享高密度板对SMT制造的真实要求,帮助客户科学评估合作厂商能力,规避量产风险。

一、高密度板的“高精度”到底有多高?

高密度互连(HDI)板、高频高速板或集成大量微型元件的PCB,通常具备以下特征:

- 元件封装极小:如0201(0.6mm×0.3mm)等;

- BGA/CSP封装焊球间距≤0.4mm,甚至低至0.3mm;

- 焊盘间距微小,锡膏印刷窗口极窄;

- 多层盲埋孔结构,对热应力控制要求严苛。

在此背景下,±0.05mm的贴装误差就可能导致桥接、立碑、空焊等缺陷。因此,真正满足高密度板需求的贴片精度,必须稳定控制在±0.03mm以内,且具备动态补偿与实时校正能力。

二、设备能力:不是“有贴片机”就行,而是“够不够快、准、稳”

许多SMT加工厂虽宣称支持高密度板,但设备老旧、校准滞后、换线效率低,难以应对复杂工艺。高密度板对SMT设备的核心要求包括:

- 高精度视觉系统:具备亚像素级识别能力,可精准对位微型元件与微间距焊盘;

- 闭环反馈控制:贴装头具备实时位置反馈与动态纠偏功能,避免累积误差;

- 高速稳定运行:在保证精度的前提下,仍能维持高UPH(每小时贴装数),避免为精度牺牲效率;

- 兼容性广:支持从50×50mm到460×500mm的PCB尺寸,灵活应对不同产品形态。

1943科技全线配备高速全自动贴片设备,贴装重复精度达±0.03mm,可稳定处理0201元件及0.3mm间距BGA,确保高密度板一次贴装成功率。

三、工艺控制:精度只是起点,全流程协同才是关键

贴片精度只是高密度板成功制造的第一环。若锡膏印刷不均、回流曲线不合理、检测覆盖不全,前期的精准贴装也可能功亏一篑。因此,必须构建“印刷–贴装–焊接–检测”全链路闭环控制体系:

- 锡膏印刷:采用全自动印刷机+SPI 3D检测,确保锡膏厚度、体积、位置一致性,CPK≥1.33;

- 回流焊接:12温区精密控温,针对无铅锡膏(如SAC305)优化曲线,减少热应力导致的元件偏移或焊点空洞;

- 多重检测:AOI覆盖元件极性、偏移、错漏;X-Ray穿透检测BGA/CSP隐藏焊点;首件确认+过程巡检双重保障;

- 工艺数据库:积累数千种元件封装的贴装参数与回流曲线,实现快速调用与智能优化。

四、为什么小批量高密度板更需要专业SMT加工厂?

不少客户误以为“只有大批量才值得用高端设备”,实则相反——小批量高密度板对工艺稳定性与工程响应速度的要求更高。原因在于:

- 打样阶段无历史数据支撑,需工程团队快速验证DFM可行性;

- 小批量订单换线频繁,若设备换型效率低,极易引入人为误差;

- 缺乏全流程检测,缺陷难以追溯,返工成本远高于量产。

1943科技专注中小批量高混合订单,支持5片起做,打样最快24-72小时交付,并提供免费DFM分析、BOM配单、余料管理等一站式服务,真正实现“小批量不慢、高密度不难”。

五、结语:选对SMT合作伙伴,让高密度板不再“高风险”

贴片精度不足,从来不是单一设备问题,而是制造体系能力的综合体现。面对高密度板日益普及的趋势,企业应优先选择具备高精度设备、全流程品控、柔性产线与专业工程支持的SMT加工厂,而非仅看价格或产能。

1943科技始终以“技术驱动制造,服务创造价值”为核心,持续投入智能化设备与工艺创新,致力于为智能硬件、医疗电子、工业控制等领域客户提供高可靠、高效率、高性价比的SMT贴片解决方案。无论您处于打样、试产还是中批量阶段,我们都将以专业能力,助您将复杂设计精准落地,加速产品上市。

2024-04-26

2024-04-26