医疗设备PCBA加工需满足严苛的行业标准,而ISO 13485作为全球医疗设备质量管理体系的权威认证,已成为企业进入国际市场的“通行证”。1943科技深耕医疗PCBA领域十多年,以ISO 13485为框架,构建了覆盖全流程的质量管控体系,为医疗设备制造商提供安全、稳定、合规的解决方案。

一、ISO 13485认证:医疗PCBA质量的基础

1. 认证核心要求

ISO 13485标准专为医疗设备行业设计,强调从设计、生产到售后服务的全生命周期管理。其核心要求包括:

- 法规合规性:确保产品符合FDA、CE、IEC 60601-1等国际法规;

- 风险管控:通过FMEA(失效模式分析)等工具识别潜在风险,制定预防措施;

- 可追溯性:建立元器件批次追溯系统,实现从原材料到成品的全程溯源;

- 持续改进:通过内部审核、管理评审和客户反馈,优化生产流程与质量控制。

2. 认证对医疗PCBA的意义

- 提升市场竞争力:获得ISO 13485认证的企业,其产品更易通过FDA、CE等国际认证,快速进入全球市场;

- 降低合规风险:标准化的质量管理体系可减少因质量问题导致的召回、法律纠纷等风险;

- 增强客户信任:认证标志是产品安全性和可靠性的直接证明,有助于建立长期合作关系。

二、全流程质量管控:从设计到交付的精细化操作

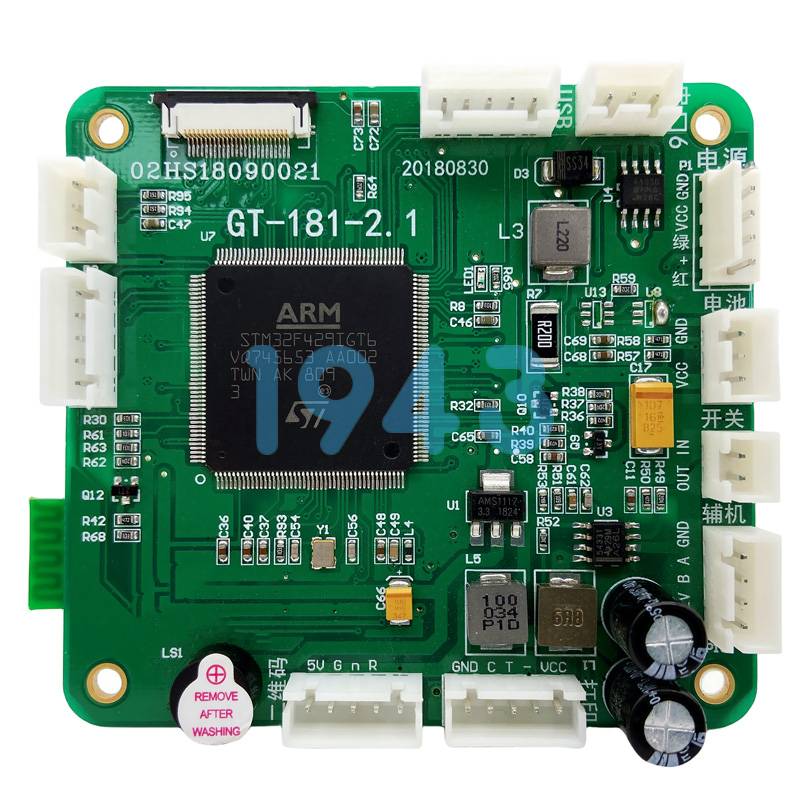

1. 设计阶段:冗余设计与可靠性验证

- 功能安全设计:采用冗余电路、故障安全机制(Fail-Safe)和容错设计(Fault Tolerance),确保单一故障不会导致系统失效;

- 电磁兼容性(EMC)设计:通过优化电路布局、选用低辐射元器件和添加屏蔽层,减少电磁干扰(EMI)对设备的影响;

- 热设计:利用热仿真软件分析关键元器件的温升,优化散热结构,防止过热导致的性能下降。

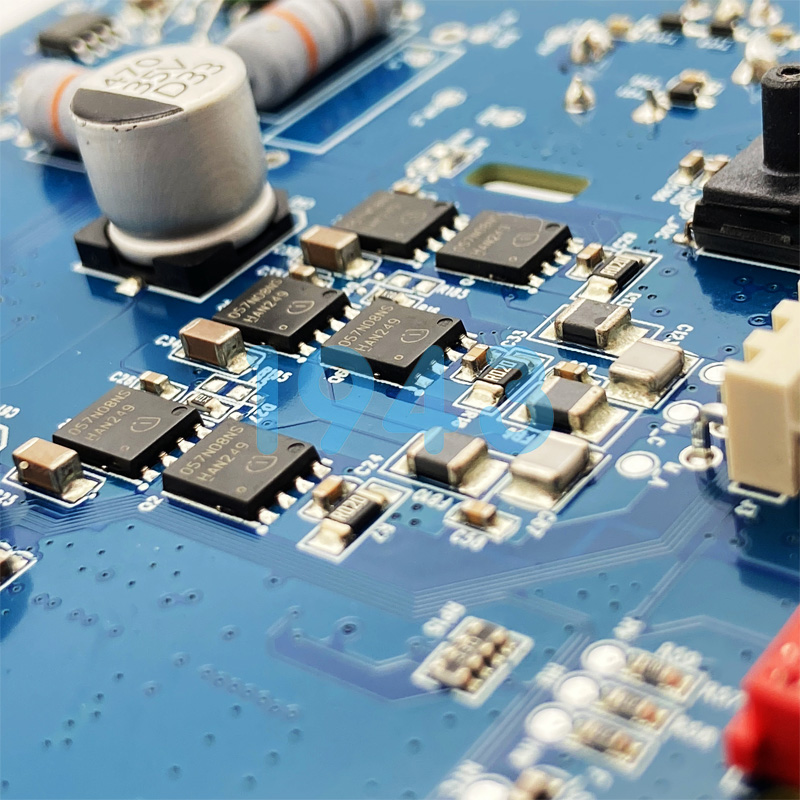

2. 材料选择:严控元器件与基材质量

- 元器件选型:优先选用医疗级元器件,符合AEC-Q100/101标准,具备低失效率、长生命周期特性;

- PCB基材:采用高Tg值(玻璃化转变温度)的FR-4材料,提升耐热性和机械强度;

- 表面处理工艺:使用沉金、OSP等工艺,防止氧化和焊接不良。

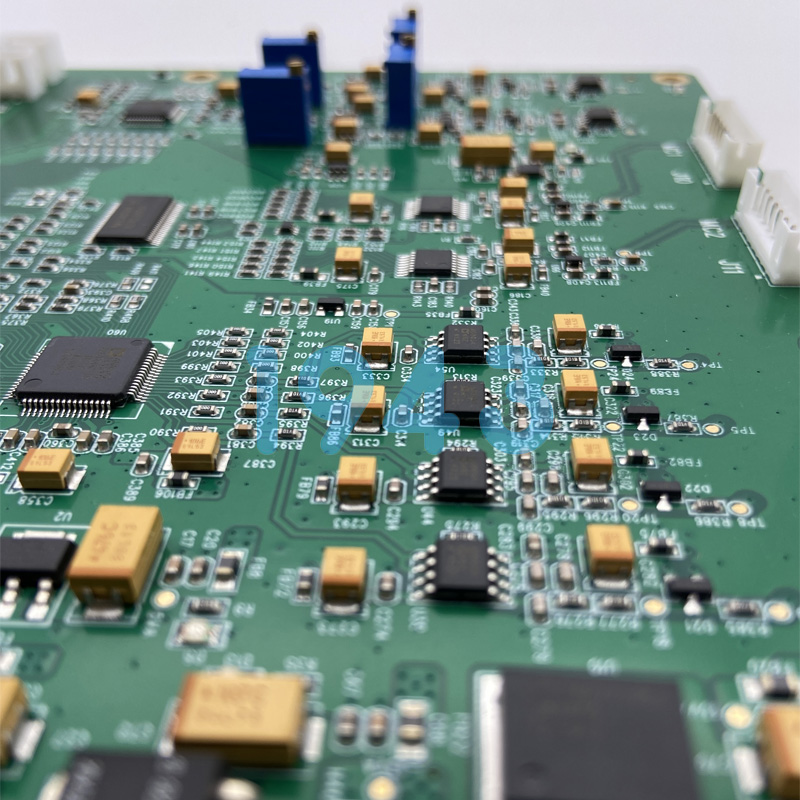

3. 生产阶段:高精度工艺与实时检测

- SMT贴片:采用高精度自动贴片机,确保元器件位置精度≤0.01mm,避免偏移、立碑等问题;

- 焊接工艺:使用无铅焊料(如Sn96.5Ag3.0Cu0.5),通过回流焊炉温曲线控制,确保焊点光滑无毛刺、无虚焊;

- 在线检测:

- AOI(自动光学检测):实时检测焊接缺陷,如连锡、桥接;

- X射线检测(AXI):对BGA、QFN等隐藏焊点进行100%检查,杜绝内部缺陷。

4. 测试与验证:多维度保障产品可靠性

- 环境适应性测试:

- 高温存储:85℃/85%RH条件下持续1000小时,验证耐湿热性能;

- 温度循环:-40℃至+85℃间循环100次,模拟极端环境下的稳定性。

- 电气安全测试:

- 绝缘电阻:≥500MΩ(DC 500V);

- 耐压测试:4000VAC持续1分钟确保无击穿;

- 漏电流:≤0.1mA(正常条件),符合IEC 60601-1标准。

- 软件验证:通过静态代码分析、单元测试和集成测试,确保嵌入式软件逻辑正确性。

三、供应链管理:从源头把控质量

1. 供应商审核与长期合作

- 资质评估:审核供应商的ISO 9001、IATF 16949认证及可靠性数据(如MTBF);

- 长期供货协议:与关键元器件供应商签订长期合同,确保材料稳定性;

- 储备管理:建立安全库存,应对供应中断风险。

2. 批次追溯与文档管理

- 追溯系统:记录元器件批次、生产日期、操作人员等信息,实现问题快速定位;

- 文档保存:完整保存设计文件、测试报告、校准记录等,满足监管机构审查需求。

四、持续改进:以数据驱动质量提升

1. 失效分析与改进

- 根因分析(RCA):对售后退回产品进行8D报告分析,识别设计或工艺缺陷;

- 可靠性增长测试:通过HALT(高加速寿命测试)和HASS(高加速应力筛选),提前暴露潜在问题。

2. 客户反馈与优化

- 定期回访:收集客户对产品性能、交付周期的反馈,优化生产流程;

- 技术升级:根据行业趋势(如便携化、智能化),持续改进PCBA设计。

结语:以质量为生命,守护医疗安全

医疗设备PCBA加工是技术与责任的双重考验。1943科技以ISO 13485认证为指引,通过全流程质量管控、严苛的测试验证和持续的改进机制,确保每一块PCBA都能满足医疗行业的高标准。我们深知,每一次质量的提升,都是对生命安全的守护。未来,我们将继续以技术创新为驱动,为全球医疗设备制造商提供更可靠、更高效的PCBA解决方案。

2024-04-26

2024-04-26