在电子制造行业,SMT贴片作为核心工艺环节,直接决定了PCBA产品的可靠性与寿命。然而,随着元器件微型化、高密度化趋势加剧,传统人工目检已难以应对复杂焊点与隐藏缺陷的识别需求——虚焊、桥接、偏移、气泡等问题频发,导致返工率高、交付延期、客户信任受损。

质量难控,根源在哪?

- 肉眼盲区大:0201等超小封装元件肉眼几乎无法精准判断贴装状态;

- BGA/CSP焊点不可见:底部焊点完全被封装覆盖,常规检测手段无能为力;

- 批量隐患滞后暴露:问题往往在功能测试甚至终端使用阶段才被发现,返修成本成倍增加。

面对这些行业共性痛点,1943科技以“零缺陷交付”为目标,构建AOI自动光学检测 + X-Ray透视检测双重质量保障体系,从首件到成品,实现全流程、无死角、高精度的质量闭环。

一、AOI:高速精准,拦截表面缺陷于产线前端

在回流焊后,每一块PCB立即进入高分辨率AOI检测工位。1943科技采用自研AI视觉算法,结合多角度光源与亚像素级成像技术,可精准识别:

- 元件缺失、错件、反向、偏移

- 锡膏桥接、少锡、多锡、拉尖

- 焊点润湿不良、立碑、墓碑效应

系统自动比对Gerber与BOM数据,实时生成缺陷热力图与统计报表,异常板自动拦截,杜绝不良品流入下道工序。检测精度达±0.025mm,检出率>99.8%,远超行业平均水平。

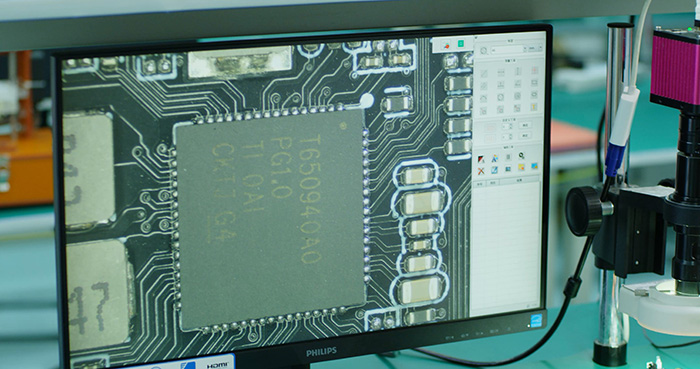

二、X-Ray:透视“看不见”的焊点,锁定隐藏风险

针对BGA、QFN、LGA等底部有焊点的封装器件,1943科技标配工业级X-Ray检测设备,穿透PCB层,清晰呈现内部焊点三维结构:

- 空洞率分析(支持IPC标准自动判定)

- 虚焊、冷焊、连锡等隐蔽性缺陷识别

- 焊球共面性、塌陷高度一致性评估

所有X-Ray图像存档可追溯,客户可随时调阅原始数据用于研发验证或质量审计,真正实现“所见即所得”的品质透明化。

三、双重检测如何协同?1943科技的闭环质控流程

- 首件三重验证:目检 + AOI + X-Ray 同步进行,三方数据交叉验证,确认无误后方可批量生产;

- 过程动态抽检:每50片随机抽样进行AOI复检与X-Ray重点部位扫描,确保工艺稳定性;

- 出厂全检报告:每批次附带AOI缺陷分布图、X-Ray关键焊点截图、SPI锡膏厚度曲线、FCT功能测试结果,形成完整质量证据链。

四、不止于检测,更是预防与优化

1943科技将AOI与X-Ray数据接入MES智能生产系统,长期积累的百万级缺陷数据库反哺工艺优化:

- 自动识别高频缺陷类型,推送至DFM设计建议环节;

- 关联回流焊温度曲线、钢网开孔参数,实现“问题-根因-改进”闭环;

- 客户可基于历史数据优化BOM选型与Layout设计,从源头降低制造风险。

结语:质量不是检验出来的,而是设计与制造出来的

在1943科技,AOI与X-Ray不仅是检测工具,更是连接设计、工艺与客户的品质桥梁。我们坚信,只有将高精度检测深度融入生产全流程,才能真正破解SMT贴片“质量难控”的困局。

现在咨询,上传Gerber+BOM,即可获取产品报价及DFM分析报告 + AOI/X-Ray检测方案预评估。

让每一片PCBA,从第一颗元件开始,就经得起严苛考验。

—— 1943科技,专注中小批量SMT贴片,以技术守护品质,以可靠赢得未来。

2024-04-26

2024-04-26