在工业控制领域,SMT贴片加工的可靠性直接决定设备在极端环境下的稳定运行能力。作为深圳工业控制板SMT加工的专业厂商,我们深知元器件选型需突破常规消费电子标准,形成一套适配工业场景的特殊要求体系。1943科技分享从耐温性、环境适应性、尺寸精度、可靠性四维度拆解选型核心逻辑,助力客户精准把握技术要点。

耐高温性能:超越常规的无铅焊接挑战

工业控制板需承受无铅回流焊260℃高温冲击,元器件耐温阈值成为首要考量。不同于消费电子的235℃标准,工业级元器件必须满足260℃±5℃的耐温要求。例如,0805电阻本体尺寸2.0×1.25mm,但封装尺寸需预留2.5×1.8mm焊接空间,避免焊盘边缘熔融导致虚焊。不同元件耐温特性差异显著:部分电容耐冲击不耐高温,而功率器件需兼顾热容量与导热系数,需通过数据手册明确具体参数,避免“一刀切”选型。

环境适应性:从防腐蚀到抗振动的全场景设计

工业场景的极端环境对元器件提出双重考验。在耐温性方面,需选用Tg≥150℃的高Tg基材,如生益S1141耐老化树脂,配合2-6oz厚铜箔提升抗振动疲劳能力。某电网公司测试显示,专项优化的6层板在5000小时加速老化后故障率仅0.3%,远低于普通PCB的8.5%。防腐蚀处理采用聚酰亚胺三防漆,可抵御硫化氢、氯气等腐蚀性气体,而2.0mm外壳固定孔间距设计则能避免振动冲击导致的金属化孔断裂。

尺寸与封装:适配化技术下的精密布局

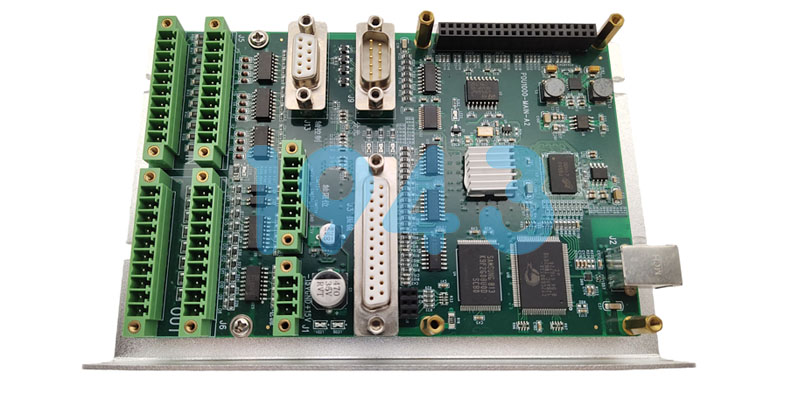

工业主板尺寸规格多样,从3.5寸到ATX架构需适配不同芯片类型。X86架构需考虑引脚间距0.5mm的微型元件贴装,而ARM架构则需优化信号完整性。封装尺寸需精确计算:USB Type-C连接器除16个引脚焊盘外,还需预留5mm外壳固定孔位置,确保PCB边缘留白≥1mm。模块化布局中,电源模块与主控模块间距需≥5mm以抑制电源噪声,接口模块走线长度≤100mm以保证信号完整性。

可靠性设计:从冗余到EMC的立体防护

工业控制板故障成本高昂,需构建多重可靠性保障。关键电路采用双路冗余设计,配合差分对布线降低信号干扰。镀层质量方面,化学镍金工艺可提升连接可靠性,而V-0级阻燃材料则满足UL安全标准。电磁兼容性遵循IEC 61000系列标准,通过屏蔽罩与接地层设计抑制EMI辐射,电源入口集成滤波器阻断噪声传播。某工业机器人案例显示,优化后的PCB在5年运行后阻抗偏差仍稳定在±3.5%以内,故障率降低至0.2%。

技术趋势:2025年适配化与智能化双轮驱动

当前SMT技术向“适配化”深度演进:0201、01005微型元件贴装能力成为标配,配合AI驱动的智能排产系统将生产周期压缩至24-48小时。自动化检测系统(AOI)实现100%在线检测,不良率控制在0.01%以下。柔性生产线支持“机插+人工插件”混合工艺,满足小批量多品种需求。绿色制造方面,无铅工艺普及率超80%,锡膏印刷精度达±0.02mm,材料浪费减少30%。

2024-04-26

2024-04-26