PCBA生产涉及贴片、焊接、元器件选型等多道复杂工序,即便经过常规检测,仍可能因元器件早期缺陷、焊接隐性瑕疵、电路设计隐患等问题,埋下“隐形故障”——这些故障往往在产品交付后、用户使用初期或恶劣环境下突然爆发,不仅导致高额售后维修成本,更可能损害企业品牌信誉。

而PCBA老化测试,正是解决这一痛点的关键环节。作为SMT贴片加工后不可或缺的可靠性验证工序,它通过模拟产品长期使用的环境应力与工作负荷,主动“加速”潜在故障的暴露,从源头为PCBA产品的可靠性保驾护航。1943科技将从潜在故障风险、老化测试原理、故障暴露场景及应用价值等维度,分享PCBA老化测试的核心作用,为电子制造企业提供参考。

一、PCBA潜在故障:电子制造中不可忽视的隐形风险

在PCBA生产与应用全周期中,潜在故障的产生并非偶然,其根源往往隐藏在生产环节的细节中,且具有“短期难发现、后期易爆发”的特点:

- 元器件早期失效:部分元器件(如电容、电阻、IC)可能存在批次性质量缺陷,或因存储环境不当导致性能衰减,在常温短期测试中表现正常,但通电使用一段时间后会出现参数漂移、功能失效;

- 焊接工艺隐患:SMT贴片过程中,若焊膏量控制不当、回流焊温度曲线偏差,可能导致虚焊、冷焊、焊锡空洞等问题,这些微小瑕疵在初期通电时接触良好,但若遇振动、温度变化,就可能出现接触不良;

- 电路设计隐性缺陷:如局部电路负载过高、散热设计不足,或不同元器件之间存在兼容性问题,在低负荷测试中无异常,但高负载运行时会因过热、信号干扰触发故障;

- 环境适应性不足:终端产品可能应用于高温、高湿、高低温循环等复杂场景,若PCBA未经过环境应力验证,部分元器件或焊接点会因环境变化出现性能劣化,导致故障。

这些潜在故障若未在出厂前发现,一旦流入市场,将给企业带来巨大损失:不仅需要承担退换货、维修的直接成本,还可能因产品故障引发客户投诉、订单流失,甚至影响品牌长期竞争力。

二、什么是PCBA老化测试?核心原理解析

PCBA老化测试,本质是一种“加速应力测试”——通过模拟产品在实际使用过程中可能遇到的环境条件(如高温、高湿、高低温循环)与工作状态(如满负荷通电、动态负载),让PCBA在可控的实验室环境下,经历远超常规测试时长的“老化过程”,从而提前激发潜在故障。

其核心原理基于“浴盆曲线”(故障率曲线):电子产品的故障率随时间呈“先高后低再高”的趋势,初期(早期失效期)因元器件缺陷、工艺问题,故障率较高;随后进入稳定期(偶然失效期),故障率维持在低水平;后期(耗损失效期)因元器件老化,故障率再次上升。

PCBA老化测试的目的,就是通过加速应力,让PCBA快速度过“早期失效期”——在出厂前就将早期失效的产品筛选出来,确保交付给客户的PCBA直接进入稳定期,从根本上降低终端产品的早期故障率。

常见的PCBA老化测试类型包括:

- 高温老化测试:在50-120℃的恒温环境下,让PCBA满负荷通电运行数小时至数十小时,暴露因高温导致的元器件参数漂移、焊接点接触不良等问题;

- 高低温循环老化测试:在-40℃~85℃的温度区间内循环切换,模拟环境温度剧烈变化,验证PCBA的热稳定性与抗疲劳能力;

- 高温高湿老化测试:在40-60℃、相对湿度60%-95%的环境下通电测试,暴露元器件、PCB基材在湿热环境下的绝缘性能下降、金属迁移等问题;

- 动态负载老化测试:根据PCBA实际工作场景,设置动态变化的电流、电压负载,模拟真实使用中的负载波动,暴露电路设计缺陷与元器件过载能力不足的问题。

三、PCBA老化测试如何提前暴露潜在故障?四大核心场景

PCBA老化测试并非“盲目通电”,而是结合不同故障类型的触发条件,针对性设计测试方案,确保潜在故障精准暴露:

1.筛选元器件早期失效:避免“劣质元器件”流入终端

部分元器件(如电解电容、功率IC)存在“早期失效”特性,如电容电解液泄漏、IC内部芯片封装缺陷等。在常温测试中,这些缺陷难以显现;但在高温老化测试中,高温会加速元器件内部化学反应,让有缺陷的元器件提前出现参数超差(如电容容量下降、IC功耗异常),甚至直接失效。通过老化后的电性能复测,可精准筛选出这类“问题元器件”,避免其进入终端产品。

2.暴露焊接工艺隐性瑕疵:杜绝“虚焊/冷焊”隐患

SMT贴片过程中产生的虚焊、冷焊、焊锡空洞等问题,在常温低负荷下可能因接触电阻较小而暂时“正常工作”,但在高低温循环老化或动态负载老化中,温度变化会导致PCB与元器件引脚热胀冷缩,动态负载会增加焊接点的电流应力——这两种应力会让接触不良的焊接点出现间歇性断电、电阻骤增,进而触发PCBA功能异常,使焊接隐患无所遁形。

3.验证电路设计可靠性:提前发现“负载与散热缺陷”

部分PCBA因电路设计不当(如功率管散热路径不足、电源回路布线不合理),在低负载测试中无异常,但高负载运行时会出现局部过热。通过高温+动态负载联合老化测试,可模拟PCBA满负荷工作状态,同时叠加高温环境,放大散热缺陷的影响——若设计存在问题,PCBA会因过热出现芯片烧毁、电容鼓包等故障,帮助工程师在量产前优化设计。

4.评估环境适应性:确保PCBA应对复杂场景

终端产品可能应用于工业控制、汽车电子、户外设备等复杂环境,需承受高温、高湿、振动等多重应力。通过高温高湿老化或高低温冲击老化测试,可模拟这些极端环境,暴露PCBA在恶劣条件下的性能短板:例如,高湿环境会导致PCB基材绝缘电阻下降,引发电路漏电;高低温冲击会导致元器件封装开裂——这些问题在常规测试中无法发现,却能通过老化测试提前暴露,为产品环境适应性优化提供依据。

四、PCBA老化测试的核心应用价值:为企业降本增效

对电子制造企业(尤其是需要PCBA加工的设备厂商、研发公司)而言,PCBA老化测试并非“额外成本”,而是降低长期风险、提升竞争力的“必要投资”,其核心应用价值体现在四大维度:

1.降低售后成本:从“被动维修”转向“主动预防”

据行业数据统计,电子产品的售后维修成本约为出厂前修复成本的5-10倍(若涉及终端客户退换货,成本更高)。通过老化测试提前暴露潜在故障,可在PCBA出厂前完成修复,避免故障产品流入市场,大幅减少售后维修、退换货的人力与物料成本,同时降低因故障导致的客户索赔风险。

2.提升产品可靠性:建立品牌信任壁垒

在消费电子、工业控制、医疗电子等领域,产品可靠性是客户选择的核心标准。经过老化测试的PCBA,其早期故障率可降低80%以上,终端产品的使用寿命与稳定性显著提升——这不仅能减少客户投诉,更能帮助企业建立“可靠、专业”的品牌形象,在市场竞争中形成差异化优势。

3.缩短研发与量产周期:避免“批量返工”

在PCBA研发或量产初期,若未经过老化测试,可能因潜在故障导致批量产品不合格,需重新排查问题、优化工艺,导致研发周期延长、量产进度延误。而老化测试可在研发阶段就暴露设计缺陷,在量产前验证工艺稳定性,避免因批量故障导致的返工,加速产品从研发到上市的进程。

4.满足行业合规要求:拓展市场应用场景

部分行业(如汽车电子、医疗电子、航空航天)对PCBA可靠性有强制标准,要求产品必须经过老化测试等可靠性验证。通过专业的PCBA老化测试,可帮助企业满足行业合规要求,获取进入高端市场的“通行证”,拓展业务应用场景。

五、1943科技:以专业PCBA老化测试服务,护航产品可靠性

作为专注于SMT贴片加工的技术型企业,1943科技深知PCBA可靠性对客户的重要性。在多年的SMT加工服务中,我们将PCBA老化测试纳入“贴片-焊接-检测-老化-交付”全流程质量管控体系,为客户提供定制化的老化测试解决方案:

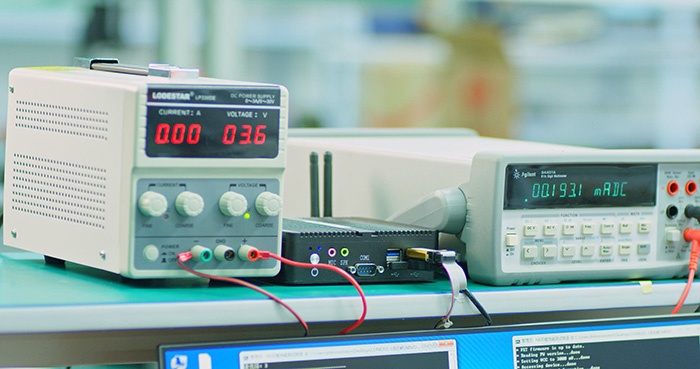

- 专业测试设备支持:配备恒温恒湿箱、高低温冲击箱、动态负载测试系统等全套老化测试设备,可覆盖高温、高低温循环、高温高湿、动态负载等多种测试场景,满足不同行业PCBA的测试需求;

- 定制化测试方案:根据客户PCBA的应用场景(工业控制、汽车电子)、元器件类型、工作参数,量身设计老化测试方案(如温度范围、通电时长、负载条件),确保测试效果与实际使用场景高度匹配;

- 全流程数据追溯:在老化测试过程中,实时监控PCBA的电压、电流、温度等关键参数,生成详细的测试报告,记录测试数据与故障情况,为客户提供完整的质量追溯依据;

- 技术团队全程护航:拥有5年以上经验的PCBA测试工程师团队,不仅能执行老化测试,还能针对测试中发现的故障(如元器件失效、焊接问题)提供专业分析与改进建议,帮助客户优化设计与工艺。

从SMT贴片到PCBA老化测试,1943科技始终以“可靠性”为核心,致力于为客户提供“高品质、高稳定”的PCBA加工服务,帮助客户降低风险、提升产品竞争力。

六、结语:重视老化测试,从源头提升PCBA产品竞争力

在电子制造行业竞争日益激烈的今天,“可靠性”已成为企业突围的关键。PCBA老化测试作为提前暴露潜在故障、保障产品可靠性的核心手段,其价值不仅在于“筛选不良品”,更在于帮助企业从“事后补救”转向“事前预防”,实现降本增效、提升品牌价值的目标。

如果您有SMT贴片加工需求,且重视PCBA的可靠性与长期稳定性,欢迎咨询1943科技——我们将以专业的老化测试服务与全流程质量管控,为您的PCBA产品筑牢“可靠性防线”,助力您的终端产品在市场中赢得信任与认可。

2024-04-26

2024-04-26