在SMT贴片加工与PCBA代工服务中,物料清单(Bill of Materials,简称BOM)不仅是生产执行的“配方表”,更是贯穿产品从设计到交付全过程的核心数据载体。尤其对于中小批量、高复杂度订单而言,BOM清单的准确性直接决定了生产效率、良品率与交付周期。因此,在正式投入贴片生产前,对BOM清单进行系统性审核,已成为风险防控中不可或缺的第一道防线。

一、BOM清单审核:不只是“核对数量”,更是全流程质量保障的起点

很多客户在初次对接PCBA代工厂时,往往将BOM视为一份简单的采购清单,仅关注元器件型号与数量。然而,一份真正可执行的BOM清单,必须包含完整的工程信息,包括但不限于:

- 元器件位号(Designator)

- 封装类型(Footprint)

- 规格参数(Comment)

- 用量(Quantity)

- 是否贴装标识(如跳线、预留位等)

若这些信息缺失、模糊或与Gerber文件、坐标文件不一致,轻则导致贴片错料、漏贴,重则引发整批产品功能异常,甚至造成客户项目延期、研发返工等连锁损失。

二、常见BOM问题及潜在风险

在实际代工服务中,我们发现以下几类BOM问题高频出现,且极易被忽视:

-

位号与封装不匹配

例如BOM中标注为0603封装的电阻,但PCB焊盘设计为0402,导致贴片机无法识别或贴装偏移。 -

关键参数缺失或模糊

如电容仅标注“10uF”,未注明耐压值、精度、温度特性等,采购时可能选错物料,影响电路稳定性。 -

未标注“不贴”元件

BOM中包含设计预留但实际不焊接的元件,若未明确剔除,将导致误贴或程序报错。 -

多版本BOM未同步更新

客户在设计迭代过程中未及时更新BOM,导致工厂按旧版生产,与最新PCB不兼容。

这些问题若在生产前未被识别,往往会在贴片、回流焊甚至功能测试阶段才暴露,返工成本远高于前期审核成本。

三、专业BOM审核如何实现风险前置防控?

作为专注于一站式PCBA制造服务的SMT加工厂,我们建立了标准化的BOM预审流程,确保在正式投产前完成以下关键动作:

- 三文件一致性校验:将BOM、Gerber(含焊盘层)、坐标文件进行交叉比对,确保位号、封装、位置完全匹配。

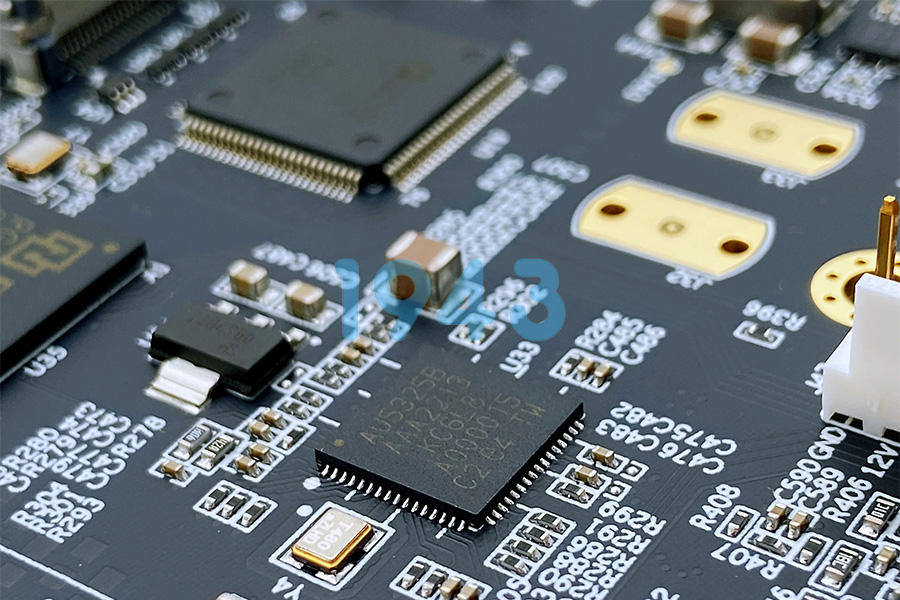

- 可制造性初步评估(DFM预检):识别超小封装(如0201)、高密度BGA、异形元件等工艺难点,提前规划设备与工艺参数。

- 物料可采购性筛查:核查关键器件是否停产、交期是否合理、是否存在替代方案,避免因缺料导致产线停滞。

- 格式与字段规范性检查:确保BOM符合标准CSV/XLS格式,字段命名清晰,位号分隔符合规(仅支持英文逗号或空格),杜绝解析错误。

通过这套审核机制,我们帮助客户在打样或试产阶段就规避80%以上的物料与工艺风险,显著提升首件通过率与量产稳定性。

四、给客户的建议:如何提供一份“可执行”的BOM清单?

为加速项目推进并降低沟通成本,建议客户在提交BOM时注意以下几点:

- 使用EDA软件(如Altium Designer、PADS、KiCad等)直接导出标准BOM,避免手动整理引入误差;

- 明确标注“不贴装”元件,或单独提供贴装清单;

- 对关键器件(如IC、晶振、功率器件)提供完整型号与供应商信息;

- 如有特殊工艺要求(如无铅、氮气回流、底部填充等),请在BOM备注栏或工艺说明中清晰说明。

结语:BOM审核不是流程负担,而是价值保障

在电子制造日益追求“快、准、稳”的今天,BOM清单审核已从辅助环节升级为核心风控节点。它不仅是工厂对客户负责的体现,更是双方高效协同、缩短产品上市周期的关键前提。

1943科技始终坚持以严谨的工程态度对待每一份BOM,通过前置化、系统化的审核机制,为客户筑牢PCBA代工的第一道质量防线。无论您是硬件初创团队,还是需要快速迭代的成熟企业,我们都愿以专业能力,助您从“图纸”到“产品”一路无忧。

立即提交您的Gerber、BOM与坐标文件,获取免费BOM预审与DFM报告,让风险止步于生产之前。

2024-04-26

2024-04-26