在 5G 通信、工业控制、医疗电子、汽车电子等高端电子领域,高密度 BGA(球栅阵列)封装因高集成度、小尺寸、低功耗的优势,已成为核心元器件的主流封装形式。然而,高密度 BGA 引脚间距窄(常小于 0.8mm)、焊点隐藏于器件底部、热变形敏感等特性,使其 SMT 贴片焊接过程中易出现空洞、虚焊、锡珠、焊点开裂等问题,直接影响产品可靠性与使用寿命。

作为专注 SMT 贴片加工的高新技术企业,1943 科技针对高密度 BGA 封装的焊接痛点,建立了从 “前期设计 - 物料管控 - 工艺执行 - 检测测试” 的全流程可靠性保障体系,确保每一批高密度 BGA 贴片产品都满足行业严苛标准。下面我们分享在高密度 BGA 封装 SMT 贴片焊接可靠性上的核心保障措施。

一、前期设计协同:从源头规避焊接风险

高密度 BGA 的焊接可靠性,早在 PCB 设计阶段就已奠定基础。1943 科技会提前与客户展开设计协同,提供专业的 PCB 设计建议,从源头减少后续焊接隐患:

- 焊盘布局优化:根据 BGA 器件规格(如焊球直径、引脚数量),设计匹配的焊盘尺寸(通常焊盘直径比焊球小 0.1-0.2mm),避免焊盘过大导致锡珠、过小导致少锡;同时确保焊盘间距均匀,偏差控制在 ±0.02mm 内,防止贴装偏移。

- 阻焊层精准设计:采用 “非覆盖式” 阻焊层设计,阻焊桥宽度控制在 0.12mm 以上(针对 0.8mm 间距 BGA),避免阻焊剂覆盖焊盘导致虚焊;同时优化阻焊剂厚度(5-10μm),减少焊接时的热阻差异。

- 导热与应力释放设计:针对大功率高密度 BGA,建议在 PCB 对应区域增加散热过孔(孔径 0.3-0.5mm,间距 1.5mm),提升散热效率;同时在 BGA 周边设计 “应力释放槽”,减少温度循环中 PCB 与 BGA 的热变形差异,降低焊点开裂风险。

二、全流程物料管控:确保核心物料品质稳定

物料质量是焊接可靠性的基础,1943 科技对高密度 BGA 相关物料实施严格的入厂检测与存储管控:

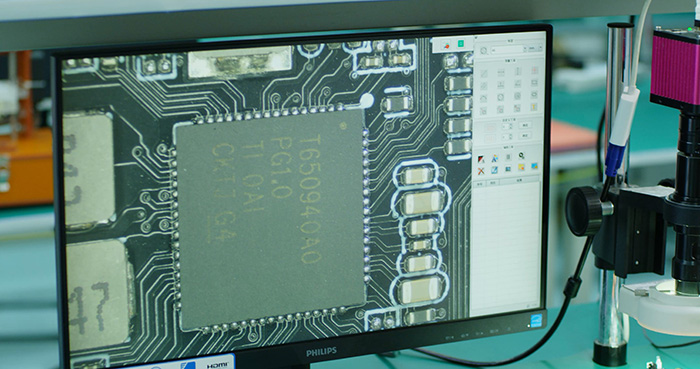

- BGA 器件专项检测:入厂时通过高精度光学检测(放大 20 倍)检查 BGA 焊球的圆度(偏差≤5%)、共面度(≤0.05mm)、氧化程度(无明显变色);同时核查器件的 MSD(湿敏等级),针对 MSD 3 级及以上器件,严格按照 IPC 标准进行真空包装开封后的烘烤(如 85℃/60% RH 条件下烘烤 12 小时),避免吸潮导致焊接时 “爆米花效应”。

- 焊锡膏精准选型与管控:针对高密度 BGA,选用高活性、细粒度焊锡膏(如 SAC305 合金,粉末粒度为 4 号粉,粒径 20-38μm),确保焊锡膏在窄间距焊盘上的填充性与润湿性;焊锡膏存储严格遵循 “5±3℃冷藏”,开封后回温 2 小时以上方可使用,避免因温度波动导致焊锡膏性能下降。

- 辅助物料品质把控:钢网选用高精度电解抛光钢网(厚度 0.12-0.15mm,根据 BGA 间距匹配),开孔采用 “倒锥形” 设计(孔壁倾斜 5°),提升焊锡膏脱模效果;助焊剂选用无卤素型,确保焊接后残留物少,避免腐蚀焊点。

三、高精度贴片工艺控制:毫米级精度保障贴装质量

高密度 BGA 的贴装精度直接影响焊接效果,1943 科技通过设备升级与参数优化,实现贴装过程的精准控制:

- 焊锡膏印刷工艺优化:

- 采用全自动视觉印刷机(重复精度 ±0.01mm),设置适配参数:刮刀压力 30-50N、印刷速度 20-30mm/s、脱模速度 0.5-1mm/s,确保焊锡膏均匀覆盖焊盘;

- 每印刷 50 片 PCB 后,通过 SPI(焊膏检测)设备检测焊膏的厚度(偏差 ±10%)、面积(覆盖率≥95%)、偏移量(≤0.03mm),发现异常立即调整印刷参数。

- BGA 贴装精准定位:

- 采用双 CCD 视觉贴片机(定位精度 ±0.005mm),通过 “器件轮廓 + 焊球阵列” 双重定位,确保 BGA 与焊盘的对齐偏差≤0.02mm;

- 优化贴装压力(根据 BGA 重量设置为 50-150g),避免压力过大压伤焊球、过小导致焊锡膏接触不充分。

- 贴装后即时检查:贴装完成后,通过在线视觉检测(AOI)快速识别 BGA 的偏移、倾斜(角度≤1°)等问题,不合格品立即剔除,避免流入后续工序。

四、精细化回流焊接工艺:温控与氛围双维度保障焊点质量

回流焊接是高密度 BGA 形成有效焊点的核心环节,1943 科技通过 “精准温控 + 惰性氛围” 双管齐下,确保焊点的润湿性与强度:

- 回流焊温区参数定制:

- 根据焊锡膏熔点(如 SAC305 熔点 217℃),定制 5 温区回流曲线:预热区(80-150℃,升温速率 2-3℃/s)、恒温区(150-180℃,时间 60-90s,激活助焊剂)、回流区(峰值温度 235-245℃,时间 30-40s,确保焊锡完全熔融)、冷却区(降温速率 3-5℃/s,避免焊点脆化);

- 每批次生产前进行 “曲线验证”,使用热电偶实时监测 BGA 中心与 PCB 焊点的温度差异,确保温差≤5℃。

- 氮气氛围辅助焊接:

- 针对高可靠性需求(如医疗、汽车电子),采用氮气回流焊,将氧含量控制在 500ppm 以下,减少焊锡与 BGA 焊球的氧化,提升焊点润湿性;

- 定期检测氮气纯度与流量,确保焊接氛围稳定。

- 焊接后双重检测:

- 第一重:AOI 外观检测,识别焊点的锡珠(直径≤0.1mm)、虚焊(焊点无光泽)等表面问题;

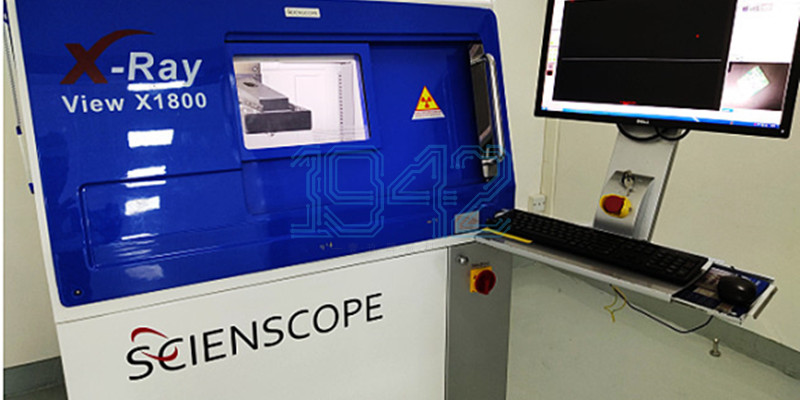

- 第二重:X-Ray 检测(分辨率 5μm),穿透 BGA 器件检测隐藏焊点的空洞率(控制在 15% 以下,符合 IPC-A-610 标准)、焊锡填充度(≥90%),杜绝内部虚焊隐患。

五、多维度可靠性测试:验证长期使用稳定性

为确保高密度 BGA 焊接产品在复杂工况下的长期可靠性,1943 科技会根据客户需求,开展多维度可靠性测试:

- 温度循环测试:按照 IPC 标准,在 - 40℃~125℃循环(1000 次,每次循环 30 分钟),测试焊点抗热疲劳能力,无焊点开裂视为合格;

- 湿热循环测试:在 40℃、90% RH 条件下循环 500 小时,模拟高湿环境,测试焊点抗腐蚀能力;

- 振动测试:在 10-2000Hz 频率范围内,施加 10g 加速度振动 2 小时,验证焊点抗机械冲击能力;

- 焊点强度测试:通过推拉力测试仪(精度 0.01N)测试 BGA 焊点的推力(≥5N)与拉力(≥3N),确保焊点机械强度达标。

1943 科技:高密度 BGA 贴片焊接可靠性的坚实后盾

作为 SMT 贴片加工领域的技术深耕者,1943 科技在高密度 BGA 封装焊接上的核心优势,不仅在于 “全流程保障措施”,更在于 “定制化服务能力”:

- 设备优势:配备进口高精度印刷机、贴片机,回流焊(温控精度 ±1℃),以及高分辨率 X-Ray 检测设备,满足 0.4mm 间距以下高密度 BGA 的加工需求;

- 团队优势:拥有 10 年以上 SMT 工艺工程师团队,熟悉医疗、汽车、工业等多行业的可靠性标准,可根据客户产品特性优化保障方案;

- 体系优势:通过 ISO9001 质量管理体系、ISO13485 医疗器械质量管理体系认证,每一步工艺都有明确的标准与记录,实现质量可追溯。

如果您的产品涉及高密度 BGA 封装 SMT 贴片加工,且对焊接可靠性有严苛要求,1943 科技愿为您提供从设计协同到批量生产的全流程解决方案。欢迎访问 1943 科技官网,或拨打咨询热线 XXX-XXXXXXX,获取专属技术方案与报价!

2024-04-26

2024-04-26