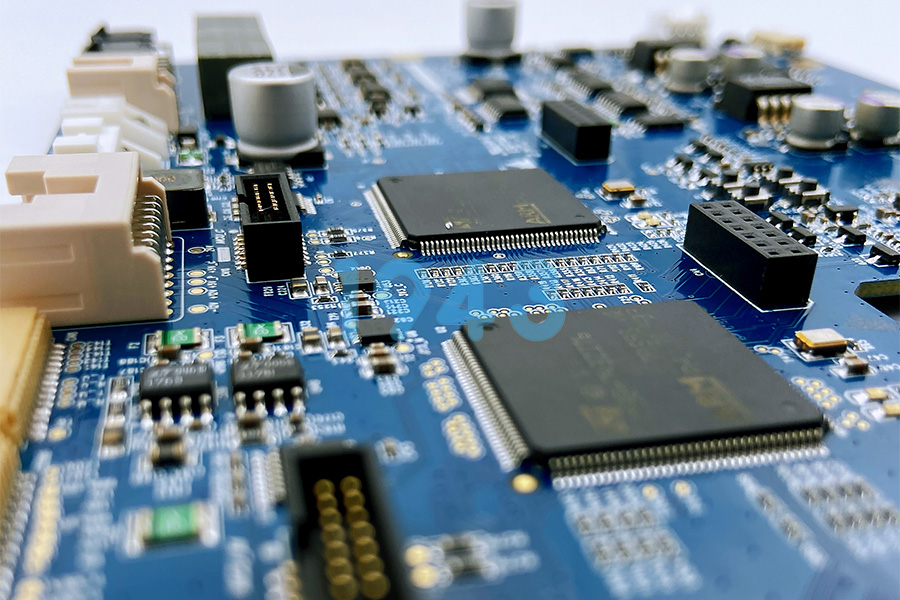

在电子制造行业,NPI(New Product Introduction,新产品导入)验证阶段是确保产品从设计到量产顺利过渡的关键环节。以下是NPI验证阶段常见的设计问题及可制造性优化建议:

常见设计问题

1. 元件选型与布局问题

- 元件封装不匹配 :部分设计中选用的元件封装不适用于现有的 SMT 贴片设备,导致贴片机无法精准贴装,例如一些非标准的封装形式,可能需要定制特殊的吸嘴或夹具,增加了生产成本和时间。

- 元件布局不合理 :元件布局过于密集,影响散热和维修;布局不对称,可能导致 PCB 在焊接过程中发生翘曲,影响焊接质量;极性器件标识不清,容易在生产中放反,造成短路等问题。

2. PCB 设计问题

- 焊盘设计不当 :焊盘尺寸与元件引脚不匹配,过小可能导致元件无法焊牢,过大则容易引起虚焊、连锡等问题;对于 QFN、BGA 等特殊封装器件,未设计透气孔或偷锡焊盘,容易导致虚焊。

- 拼板方式不合理 :V-CUT 切割方式可能会切到天线或线路,影响信号传输;邮票孔设计不合理,容易留下毛刺,影响 PCB 的外观和性能。

- 测试点布局不合理 :测试点直径过小或位置过于靠近边缘,导致 ICT 针床无法正常测试,增加了测试的难度和时间。

3. 工艺流程相关问题

在 NPI 验证阶段,如果工艺流程设计不合理,可能会导致一系列问题。例如,回流焊温度曲线设置不当,可能会损坏元件或导致焊接不牢;焊接工艺顺序不合理,可能会影响焊接质量和效率;在一些需要特殊工艺的环节,如 BGA 的 X 射线检测,如果没有提前规划好检测流程和参数,可能会导致检测结果不准确,从而影响对产品质量的判断。

可制造性优化建议

1. 元件选型与布局优化

-

在元件选型阶段,充分考虑 SMT 贴片设备的兼容性,尽量选用行业通用的标准封装元件,如 0402、0603、QFP、BGA 等,以确保贴片机能够适配并高效完成贴装工作。

- 合理规划元件布局,确保元件之间的间距满足散热和维修的要求,同时避免布局不对称导致的 PCB 翘曲问题。对于极性器件,要清楚地标明极性方向,防止放反。

2. PCB 设计优化

-

认真设计焊盘尺寸和形状,使其与元件引脚精准匹配,确保焊接的可靠性和稳定性。对于特殊封装器件,如 QFN、BGA 等,合理设计透气孔和偷锡焊盘,以提高焊接质量。

- 优化拼板方式,避免 V-CUT 切割到天线或线路,同时确保邮票孔设计合理,减少毛刺产生。合理布局测试点,使 ICT 针床能够方便、准确地进行测试。

3. 工艺流程优化

在 NPI 验证阶段,对回流焊温度曲线进行细致调试,根据不同的元件和 PCB 材质,确定最佳的温度曲线参数,以确保焊接质量。优化焊接工艺顺序,提高焊接效率和质量。对于特殊工艺环节,如 BGA 的 X 射线检测,提前制定详细的检测流程和参数设置方案,确保检测结果的准确性。

总之,通过提前介入设计阶段,进行 DFM 分析和 DFA 优化,1943 科技能够帮助客户及时发现并解决 NPI 验证阶段的常见设计问题,提高产品的可制造性和量产效率,降低生产成本和风险。

2024-04-26

2024-04-26