随着可穿戴设备、柔性显示、医疗监测等新兴领域的快速扩张,柔性电子凭借其可弯曲、轻薄化、高适配性的核心优势,正重塑电子制造行业的发展格局。作为电子组装的核心环节,SMT(表面贴装技术)是连接柔性基材与功能元件的关键环节。然而,柔性电子的独特属性与传统刚性电子存在本质差异,从基材特性到工艺要求均对SMT贴片技术提出了前所未有的挑战。1943科技在深圳SMT加工领域十多年,结合行业实践与技术沉淀,分享柔性电子浪潮下SMT贴片技术面临的核心瓶颈。

一、柔性基材特性:工艺稳定性的先天挑战

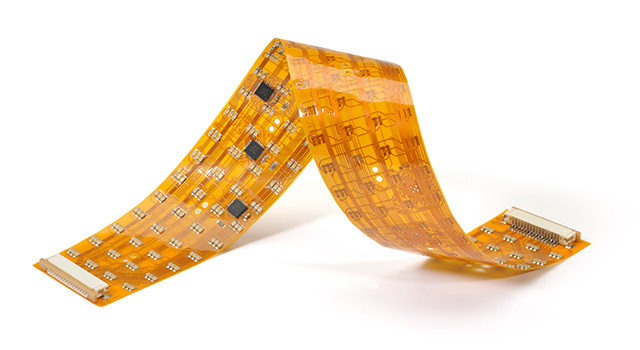

柔性电子的核心载体是柔性印刷电路板(FPC),其基材以聚酰亚胺(PI)、聚酯(PET)等柔性聚合物为主,与传统刚性PCB的物理特性存在显著差异,成为SMT工艺的首要难题。

1.热变形与尺寸稳定性难题

刚性PCB基材热膨胀系数低且结构稳定,而FPC基材的热响应特性更为敏感。例如聚酰亚胺基材虽可承受较高温度,但在传统SMT回流焊220-250℃的高温环境下,仍会因热膨胀系数不匹配产生翘曲变形;PET基材耐温性更差,长期处于105℃以上环境即会出现软化收缩。这种热变形会直接导致焊盘偏移、元件贴装错位,甚至引发线路断裂。同时,FPC在机械外力作用下易发生拉伸或褶皱,即使微小的尺寸偏差也会影响后续贴片精度,而传统刚性PCB的固定工装与定位方式无法适配这种柔性特性。

2.基材支撑与传送的工艺瓶颈

SMT生产线的自动化传送与定位依赖基板的结构强度,而FPC的柔软特性使其在输送过程中易出现下垂、偏移等问题。传统链板式传送装置可能造成FPC边缘损伤,而真空吸附平台需精准控制吸附力度——过大易导致基材变形,过小则无法保证定位稳定性。对于无胶基材等高端柔性材料,其更薄的厚度进一步加剧了支撑难度,需定制化解决方案才能避免加工过程中的物理损伤。

二、超微元件贴装:精度与可靠性的双重考验

柔性电子普遍追求小型化与高密度集成,元器件尺寸持续向微型化发展,贴装精度与过程控制成为SMT技术的核心挑战。

1.超微元件的贴装极限

智能穿戴、医疗传感器等柔性产品中,01005规格元件已成为主流选择,其尺寸仅为0.4mm×0.2mm×0.15mm,比一粒细沙更小,贴装容差需控制在±25μm以内,稍有偏差即可能引发短路或开路。这种精度要求对贴片机的硬件性能提出了极致需求:不仅需要高分辨视觉定位系统与闭环伺服驱动技术,还需搭配专用微型真空吸嘴,将贴装力严格控制在3.5N以下,避免元件损伤或基材凹陷。

2.静电防护与环境管控

柔性基材与微型元件均对静电极为敏感,静电放电可能导致元件内部电路击穿,而FPC的绝缘特性使其易积累静电电荷。传统SMT车间的防静电措施已无法满足需求,需构建全流程防静电体系:从操作人员的防静电工装,到贴装设备的离子风消除装置,再到恒温恒湿(温度23±2℃,湿度45%-65%)的生产环境,任何环节的疏漏都可能导致批量不良。

三、焊接工艺革新:热平衡与可靠性的博弈

焊接是SMT加工的核心环节,柔性电子的热敏特性与长期形变需求,使传统焊接工艺面临“热损伤”与“可靠性不足”的双重矛盾。

1.低温焊接的技术瓶颈

传统无铅焊料熔点高达217-227℃,焊接峰值温度常超过245℃,极易导致FPC基材变形、线路老化甚至焊盘脱落。低温焊料虽能将熔点降至138℃,焊接峰值温度控制在170-190℃,有效保护柔性基材,但存在先天缺陷:铋元素的脆性使焊点抗冲击性较差,在-40℃至85℃的冷热循环测试中,超过1000次循环后失效概率显著上升。如何通过工艺优化提升低温焊点的韧性,成为行业普遍面临的难题。

2.焊接参数的精准控制

柔性电子的多层结构与精细线路,对焊接温度曲线提出了严苛要求。升温速率过快易导致基材内应力集中,降温速率不当则会加剧焊点脆性。例如焊接含OLED器件的FPC时,需将热影响区控制在0.2mm以内,否则可能导致显示模块失效。此外,焊膏印刷环节需匹配超细间距焊盘,钢网厚度与开孔设计需精准适配基材特性,避免出现焊料不足或桥连缺陷。

四、检测与返修:隐性缺陷与修复难题

柔性电子的结构特性使焊点缺陷更具隐蔽性,传统检测手段难以精准识别,而返修过程则面临基材损伤的风险。

1.检测技术的适配性不足

传统AOI(自动光学检测)依赖平面成像,无法穿透元件识别底部焊点缺陷,且FPC的曲面形变易导致图像对焦偏差,误判率显著升高。X射线检测虽能实现内部缺陷可视化,但对于柔性电子的超细间距焊点,需提升图像解析度至微米级,这不仅增加了设备成本,还降低了检测效率。此外,柔性电子的动态可靠性(如弯曲状态下的焊点稳定性)无法通过常规检测实现,需开发模拟实际使用场景的动态测试方案。

2.返修工艺的操作局限

刚性PCB的返修可通过热风枪精准加热拆卸元件,但FPC基材耐高温性差,热风温度稍高即可能造成基材碳化;机械拆卸则易导致焊盘脱落或线路断裂。即使成功拆卸元件,二次焊接时的焊料残留与基材形变也会降低返修可靠性,部分高端柔性产品甚至不具备返修可行性,只能依赖一次成型合格率的提升。

1943科技:柔性电子SMT加工的破局之道

面对柔性电子带来的技术挑战,1943科技通过“材料适配+工艺优化+设备升级”的三维解决方案,构建了柔性SMT加工的核心能力。我们建立了涵盖聚酰亚胺、PET等主流柔性基材的工艺数据库,针对不同材料特性定制真空吸附工装与传送系统;引入搭载AI视觉算法的高精度贴片机,实现0201元件±30μm级贴装精度;配备3D-SPI+X射线检测系统,结合动态可靠性测试,实现缺陷的全流程管控。

柔性电子的兴起不仅是技术变革,更是制造能力的检验。1943科技始终以技术创新应对行业挑战,可为可穿戴设备、医疗电子、智能汽车等领域提供定制化柔性SMT贴片解决方案。若您正面临柔性电子加工的技术瓶颈,欢迎联系1943科技,与我们的工艺工程师深入交流。

2024-04-26

2024-04-26