在PCBA加工的整体成本构成中,物料成本占据了举足轻重的份额。很多时候,工厂在SMT贴片和组装环节精益求精,却忽略了源头——BOM表的优化潜力。一张科学、精准的BOM表,不仅是生产的指导文件,更是成本控制的“战略地图”。作为深圳专业的SMT贴片加工厂,1943科技深知,优化BOM表是降低PCBA整体成本最直接、最有效的途径之一。

许多客户认为BOM表一旦生成就不可更改,其实不然。通过一系列专业技巧,我们完全可以在保证产品质量和性能的前提下,实现可观的成本节约。

一、 物料选型与归一化:从“源头”拧紧成本阀门

避免“杀鸡用牛刀”——精准匹配元器件规格

-

场景: 一个普通指示灯电路,使用一颗普通LED足以满足需求,却错误地选用了高亮度、宽视角的“军工级”LED。

-

技巧: 仔细审核电路设计中每一个元器件的电气参数和性能要求。在非关键路径上,选择“够用就好”的工业级或商业级器件,而非盲目追求高规格、高价格的元器件。这要求工程师对电路原理和元器件应用场景有深刻理解。

推行“物料归一化”——减少SKU,提升议价能力

-

场景: 一个产品中使用了5种不同阻值但封装相同的1%精度电阻,和3种不同品牌的10uF电容。

-

技巧: 在满足设计冗余的前提下,尽可能将相同规格、不同参数的物料进行合并。例如,将几个相近阻值的电阻统一为一个标准值;在不同电路模块中,尽量使用同一品牌、同一规格的电容。这样做能显著减少物料种类(SKU),通过单颗物料的集中采购量来降低单价,同时简化仓储和管理复杂度。

二、 替代料与生命周期管理:为供应链上“双保险”

建立“替代料”池——应对缺货与涨价风险

-

技巧: 在BOM表中,为关键、高价或供货不稳定的元器件,预先审核并标注1-2个功能、性能、封装兼容的替代型号。当主选料出现交期延长或价格暴涨时,可以迅速启动替代料,避免生产中断和成本失控。1943科技的工程团队会协助客户建立和完善替代料清单。

关注元器件“生命周期”——规避停产(EOL)风险

-

技巧: 优先选择处于“量产(Active)”阶段的成熟器件,避免使用已进入“停产通知(NRND)”或“即将停产(EOL)”的器件。这类器件不仅采购困难,价格也往往水涨船高。在项目初期进行元器件生命周期审核,是避免后续巨额改版成本的关键。

三、 设计与工艺协同:在“图纸”上挖掘效益

封装优化——拥抱标准化与自动化

-

技巧: 在满足性能的前提下,优先选择标准封装、卷盘包装的元器件。例如,尽量使用0603、0402等标准封装的阻容件,避免使用特殊、小众或散装料。这能提升SMT贴片机的生产效率与直通率,间接降低加工成本。

DFM(可制造性设计)与BOM联动

-

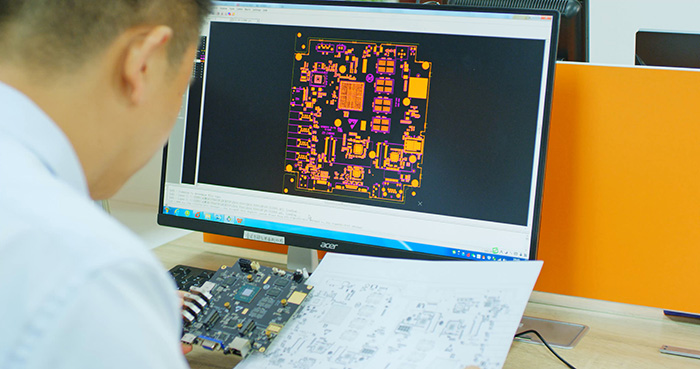

技巧: BOM表的优化必须与PCB的DFM分析相结合。例如,一个BOM表上价格低廉的元器件,可能会因为其封装过小或引脚间距过密,导致焊接良率下降,反而增加了维修和报废成本。1943科技在接收客户BOM和Gerber文件后,会进行专业的DFM分析,并提出联动优化建议,从设计和物料两个维度共同保障产品可制造性与经济性。

四、 数据与流程的精细化:向“管理”要利润

BOM版本与变更的严格管控

-

技巧: 建立清晰的BOM版本管理流程,确保生产线使用的永远是正确版本的BOM。任何工程变更(ECN)都必须及时、准确地反映在BOM表中,避免因物料用错导致的批量性错误和浪费。

设置合理的损耗率

-

技巧: 在BOM中为不同元器件设置科学、合理的损耗率(如贴片阻容件0.3%,QFP芯片1.5%等),而非“一刀切”。这既能保证生产物料的充足供应,又能避免过度采购造成的资金沉淀和物料浪费。

结语

BOM表的优化,是一项融合了技术、市场和管理经验的系统性工程。它并非简单地寻找更便宜的替代品,而是在性能、成本、供应稳定性和可制造性之间寻求最佳平衡。

1943科技,作为您可靠的PCBA加工合作伙伴,我们不仅提供高精度的SMT贴片和组装服务,更愿将我们深厚的元器件知识库、供应链管理经验与DFM分析能力赋能给您。 从您提供BOM表的那一刻起,我们的工程师团队就会启动协同优化流程,助您扫清成本障碍,让“降低成本”真正成为触手可及的现实。

2024-04-26

2024-04-26