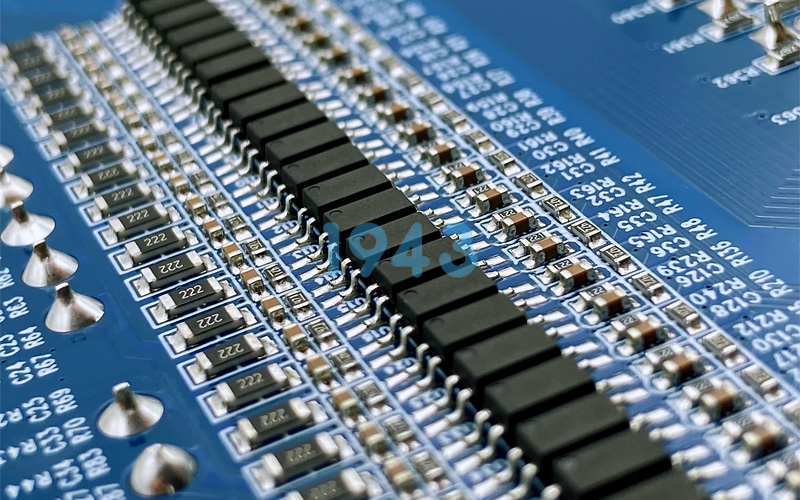

在PCBA生产过程中,超过70%的生产成本取决于设计阶段。通过DFM(可制造性设计)检查,可以在产品设计阶段发现并解决潜在工艺问题,显著提高生产效率并降低后期改板成本。1943科技作为专业的SMT贴片加工厂,为您详细解析如何通过DFM检查规避PCBA生产中的潜在问题。

一、什么是DFM检查及其重要性

DFM(Design for Manufacturability)即可制造性设计,是指在产品设计阶段就考虑制造工艺的要求,设计出易于制造的产品架构。DFM检查是对PCB设计文件进行全面分析,识别出可能影响产品质量、可靠性和生产效率的设计隐患。

通过系统性DFM检查,可以提前解决80%的潜在生产问题,仅投入10%的优化时间就能降低30%的改板成本。对于PCBA加工厂而言,DFM检查是提高产品直通率、缩短生产周期、降低生产成本的关键环节。

二、十大常见DFM问题及规避方案

1. 元器件选型与封装匹配问题

- 问题描述:BOM清单中的元器件型号与PCB封装不匹配。例如,设计中使用DFN1610贴片二极管封装,但BOM中对应型号却是插件双向二极管封装,导致无法组装。

- 规避方案:建立标准元器件库,确保封装设计与实物一致。DFM检查软件可自动比对BOM与封装库,发现不匹配项,从源头避免物料错误。

2. 元器件布局间距不合理

- 问题描述:元器件间距不足会导致焊接困难、返修不便以及热风波不均引起的焊接不良。高密度板中元件间距小于0.3mm易产生桥接。

- 规避方案:确保元件间距≥0.3mm,BGA类器件周边预留3mm禁布区。大功率发热元件应远离热敏感器件,避免热应力集中。

3. 焊盘设计缺陷

- 问题描述:CHIP元件焊盘设计过长或大小不一致,会导致焊接时器件拉偏或立碑现象。焊盘尺寸不当会影响上锡量,导致虚焊或焊接不牢。

- 规避方案:焊盘尺寸应比元件引脚大10%-15%,保持焊盘对称性。针对0201等微型元件,采用经过验证的标准焊盘设计。

4. 板边器件安全距离不足

- 问题描述:元器件过于靠近板边,在过贴片机器时可能被导轨撞击损坏,拼板V-CUT过程也可能损伤边缘器件焊盘。

- 规避方案:器件布局距板边应大于5mm,或添加工艺边。对于必须靠近板边的器件,建议采用拼板设计而非单板。

5. 焊盘与引脚匹配问题

- 问题描述:贴片引脚脚趾到焊盘边缘距离不足会导致上锡量不足;通孔引脚属性错误(如设为NPTH非金属孔)会导致电气无法导通。

- 规避方案:确保引脚与焊盘尺寸匹配,BGA球径与焊盘直径比合理。通孔引脚属性必须为PTH(金属化孔)。

6. 标记点设计不规范

- 问题描述:缺少Mark点或Mark点设计不规范(数量不足、对称布置、有遮挡)会导致自动贴片机定位精度下降,影响贴装准确性。

- 规避方案:至少设置3个非对称分布的Mark点,周围预留足够无遮挡区域。不同尺寸板子需相应调整Mark点大小和位置。

7. 阻焊设计问题

- 问题描述:阻焊桥不足会导致IC引脚连锡短路;阻焊开窗不当可能使焊盘被油墨覆盖无法焊接,或者导致锡膏溢出桥接。

- 规避方案:确保IC引脚等密集区域有足够阻焊桥(绿油≥4mil),阻焊开窗应完全覆盖焊盘并外延0.05mm以上。

8. 孔设计问题

- 问题描述:孔环过小可能导致附着力不足焊接脱落;孔间距不足会引发钻孔断刀、CAF效应;孔上焊盘(盘中孔)影响焊接平整性。

- 规避方案:孔环大小适中,孔间距满足安全要求。避免贴片焊盘上有孔,如必要需采用树脂塞孔电镀平整化工艺。

9. 散热设计缺陷

- 问题描述:大功率器件未考虑散热通道,金属外壳元件未设隔热焊盘,导致回流焊时高温变形或热应力集中。

- 规避方案:大功率器件规划散热通道,评估回流焊温度曲线。敏感器件添加隔热设计,避免热损伤。

10. 测试点设计不足

- 问题描述:未预留测试点或测试点不足,导致后续难以进行功能验证和故障排查,增加调试成本和时间。

- 规避方案:关键信号网络预留直径≥0.8mm的测试点,ICT测试覆盖率应达到90%以上。

三、1943科技的DFM检查流程

我们的专业化DFM检查流程确保每个项目都能达到最优可制造性:

- 设计文件预处理:全面分析Gerber、BOM和坐标文件,确保数据完整一致。

- 自动化规则检查:利用专业DFM软件进行10大项、234细项检查,涵盖所有可能组装性问题。

- 工程反馈与优化建议:24小时内提供详细DFM报告,包含问题严重等级和修改建议。

- 设计优化迭代:协助客户调整参数,直至所有问题解决,达到可生产状态。

- 生产前最终确认:将优化后的设计转换为生产规范,确保制造端精准执行。

四、实施DFM检查的实际效益

通过系统化DFM检查,1943科技帮助客户实现了显著的质量提升和成本控制:

- 直通率提升:一次通过率大幅提高,最高可达99%

- 成本降低:减少因设计修改导致的重复打样和工程变更费用

- 周期缩短:生产周期平均缩短30%,产品更快上市

- 可靠性增强:现场故障率显著下降,产品寿命和稳定性明显提升

五、结语

DFM检查是连接设计与制造的桥梁,是提高PCBA质量的关键环节。1943科技凭借专业的DFM分析能力和丰富的实战经验,帮助客户从设计源头规避生产隐患,确保每个项目都能高效、经济地实现量产。

投资DFM检查就是投资产品的未来。通过协同设计与制造,我们能够共同打造高质量、高可靠性的电子产品,在激烈市场竞争中赢得先机。

欢迎联系1943科技,体验专业的SMT贴片加工DFM分析服务,为您的PCBA项目保驾护航。

2024-04-26

2024-04-26