很多工程师把PCBA贴片完成当成“终点”,其实它只是一台设备的“外壳”。真正让它从金属、塑料、焊锡变成会呼吸、能思考的小家伙,是烧录进去的那几兆、几十兆甚至几百兆的程序。作为把贴片、测试、烧录都打包在一起的一站式服务商,我们几乎每天都在处理“烧录失败”“固件跑飞”“量产一半又改版本”的连环现场。今天把这些故事拆开讲,或许能让你明白:程序烧录从来不是“把文件拷进去”那么简单,而是一场决定产品生死的精密手术。

一、第一次心跳:烧录就是“激活”

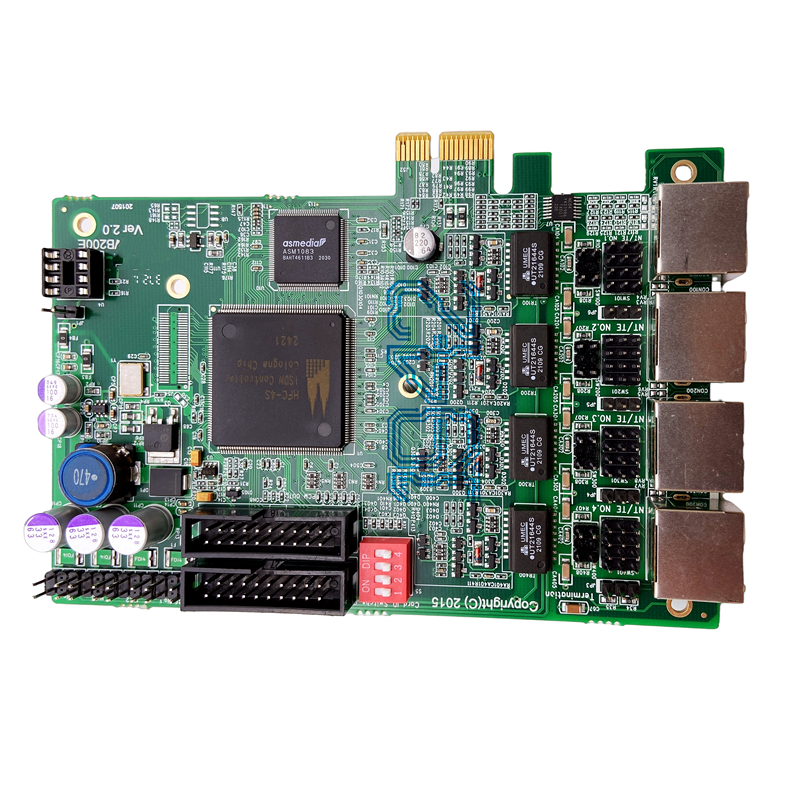

一块新鲜出炉的PCBA,芯片上电后只会做一件事——发呆。只有引导程序(Bootloader)或完整固件灌进去,它才知道自己是蓝牙信标、燃气表还是车载网关。烧录失败,PCBA就是一块昂贵的镇纸;烧录成功,它才开始计时、采样、通信、休眠。我们习惯把烧录工位叫“心跳站”——红灯灭、绿灯亮,板子第一次眨眼,整条产线才松一口气。

二、版本错位:0.0.1的误差,千里之外的血崩

客户凌晨发来邮件:APP提示“设备不兼容”。追查发现,只是Bootloader里一个版本号写错,导致OTA升级逻辑误判。因为烧录脚本没加“写入后回读校验”,1000 台设备带着错误固件上了物流车。改版本、召回、拆壳、重烧、复测,成本瞬间翻十倍。现在我们把“版本号+校验码+时间戳”做成三重锁,烧录完自动比对,哪怕0.0.1的差别也立刻停机报警。

三、烧录方式:速度、安全、灵活,只能三选二?

-

在线烧录(ICT+FCT):贴片完直接在线烧,省人工,但换线慢;

-

离线烧录:芯片先上夹具批量灌程序,再贴片,换线快,却怕“焊后再升级”;

-

在系统烧录(ISP/IAP):预留调试口,现场OTA,灵活,却给黑客留了后门。

我们最常做的妥协是“分段烧录”:先在产线烧精简Bootloader,出厂后第一次联网再拉完整固件,兼顾速度与安全。客户只需在云端发一个指令,十万台设备夜里悄悄长出新功能,第二天用户醒来,世界已经升级。

四、烧录工艺:比贴片更怕“静电”与“电源毛刺”

静电放电会让Flash位翻转,电源毛刺会把0写成1。烧录工位标配离子风机、接地腕带还不够,我们干脆把治具做成“法拉第笼”,并在烧录前做一次“电源斜率测试”,确保芯片进Flash 的每一纳秒都稳稳当当。看似多此一举,却能把“偶发死机”从1 %压到0.01 %。

五、数据追溯:每一块板子的“出生证明”

烧录完成那一刻,我们会把固件版本、校验码、烧录时间、治具编号、操作员工号全部写进芯片的EEPROM,再同步到云端。三年后客户售后拆开设备,扫码就能知道它是哪天哪条线哪位技术员亲手“点燃”。这不仅方便维修,还能在出现批次问题时,精确到小时定位,不用整批召回。

结语

如果说SMT贴片是把零件拼成身体,那么程序烧录就是注入灵魂。灵魂一旦错位,再强壮的躯体也会失控;灵魂若更新及时,再老旧的硬件也能焕发新生。把烧录当作“最后一道工序”的人,往往要在市场救火;把它当作“第一道质量门”的人,才有机会让产品跑得比时间更快。

2024-04-26

2024-04-26