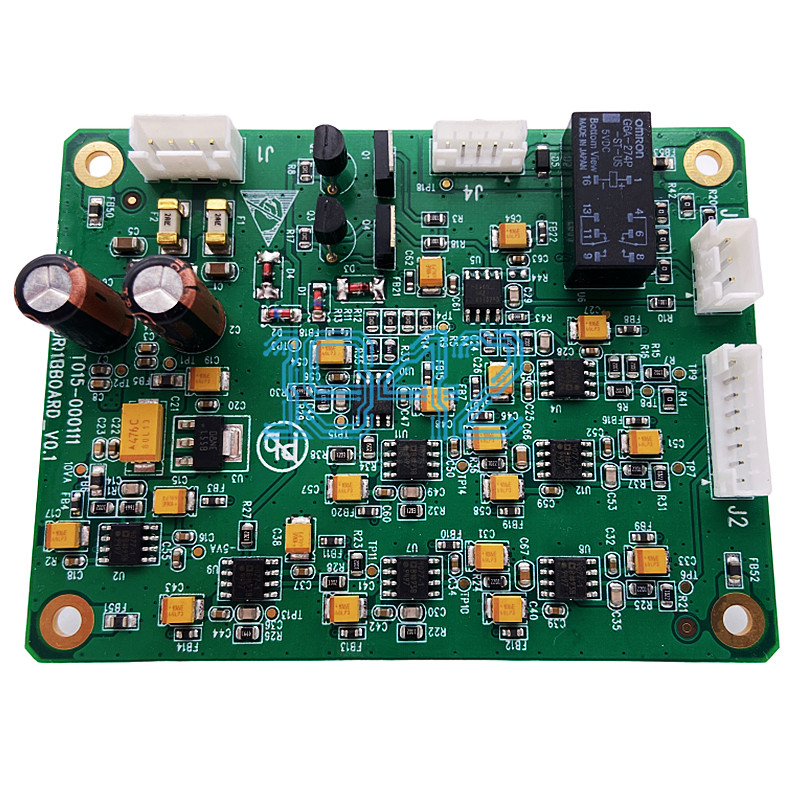

医疗设备PCBA的质量直接决定了设备的性能与可靠性。从便携式监护仪到大型影像设备,其核心电路板的制造都需要跨越技术、成本与合规的多重门槛。对于医疗企业而言,选择"包工包料"(EMS模式)还是自建产线,始终是一道需要深度权衡的命题。而随着行业对精度、效率、安全的要求不断升级,PCBA包工包料模式正从"辅助选项"演变为"核心策略"。

一、成本控制:从"重资产"到"轻运营"的转型

自建PCBA产线意味着企业需要承担高额的固定成本:购置高精度贴片机、回流焊炉、AOI检测设备等动辄数百万元;搭建符合标准的无尘车间,仅空气过滤系统年维护费就可达数十万元;更不必说组建一支涵盖SMT工程师、质量检测员、设备维护人员的专业团队。

包工包料模式通过规模化效应,将固定成本转化为可变成本。数据显示,某医疗设备企业将产能外包后,同等规模下年费用从自建产线的1500万元降至600万元,且无需承担设备折旧风险。这种"轻资产"模式尤其适合中小型医疗企业——它们可将资源集中于核心技术的研发,而非被制造环节"绑住手脚"。

二、技术壁垒:专业的事交给专业的人

医疗PCBA的特殊性在于,其需同时满足高精度、高可靠性与高合规性要求:

- 精密工艺:0201尺寸元件的贴装、0.1mm间距的BGA焊接,这些操作需要PCBA代工厂具备亚微米级控制能力;

- 材料适配:植入式设备需使用生物相容性材料,影像设备需采用低介电损耗基材,PCBA代工厂的供应链网络可快速匹配稀缺物料;

- 合规支持:从ISO 13485认证到FDA注册,PCBA代工厂的合规团队可协助客户完成文件编制、现场审核等复杂流程。

三、供应链韧性:破解"缺料"与"长尾"困局

医疗设备的长生命周期与元器件停产风险,构成供应链管理的核心矛盾。PCBA包工包料模式通过"动态备料"与"多源供应"策略,可有效化解这一难题:

- 关键物料储备:PCBA代工厂与供应商签订长期协议,储备相当于1-2年需求量的电容、电阻等被动元件;

- 芯片替代方案:对于停产芯片,PCBA代工厂可通过设计优化导入车规级或工业级替代器件,确保产品功能不受影响;

- 区块链追溯:部分PCBA代工厂采用区块链技术构建追溯系统,可记录每块PCB的原材料批次、生产设备、测试数据等信息,实现全流程可追溯。

四、合规风险:从"被动应对"到"主动防控"

医疗行业的合规成本高昂,一次认证失败可能导致数百万元损失。PCBA包工包料模式通过"合规前置"策略,将风险控制在生产前端:

- 认证协同:PCBA代工厂的合规团队可提前介入设计阶段,确保PCB布局、元器件选型符合目标市场标准;

- 测试验证:从EMC测试到生物相容性试验,代工厂的实验室可完成大部分预认证测试,减少客户重复投入;

- 文件管理:PCBA代工厂的PLM系统可自动生成符合FDA要求的DHF(设计历史文件)、DMR(设备主记录)等文档,避免"文件缺失"导致的认证延误。

五、未来趋势:从"制造服务"到"生态协同"

随着医疗行业向个性化、智能化方向演进,包工包料模式正从单一的"制造服务"升级为"生态协同":

- 定制化研发:代工厂通过模块化设计平台,可快速响应客户对柔性电路、高密度互联等特殊工艺的需求;

- 数据驱动优化:通过在PCBA中嵌入传感器,代工厂可实时监测设备运行数据,为客户提供预测性维护建议;

- 绿色制造:采用无铅焊料、水基清洗剂等环保工艺,部分代工厂已实现废液零排放,符合全球医疗市场的ESG要求。

结语:效率与安全的平衡艺术

选择医疗PCBA包工包料,本质上是一场关于效率与安全的平衡艺术。它让企业得以摆脱重资产束缚,专注于核心技术的突破;通过专业团队的技术赋能,提升产品竞争力;更通过供应链韧性建设与合规风险防控,为医疗设备的"零缺陷"目标提供坚实保障。未来,随着AI、物联网等技术的渗透,包工包料模式将更智能、更绿色、更个性化,但不变的是——它始终是医疗企业实现"轻装上阵"与"质量可控"的最优路径。

2024-04-26

2024-04-26