面对众多电子SMT贴片加工厂,如何筛选出具备稳定交付与品质保障能力的合作伙伴?本文从设备精度、工艺体系、响应机制三大维度,系统解析PCBA加工厂家的核心评估指标,为硬件研发团队提供选型决策框架。

一、电子SMT贴片加工行业现状与服务痛点

国内电子SMT贴片加工服务能力已形成明显分层:头部厂商聚焦大规模标准化订单,中小型加工厂侧重柔性生产。对于研发型硬件企业而言,常见的合作痛点集中在:

- 技术沟通断层:加工厂仅执行焊接指令,无法识别设计隐患,导致批量性工艺问题

- 检测能力不足:缺乏SPI/AOI/X-Ray闭环检测,焊接缺陷依赖人工目检,流出风险高

- 交付周期波动:样品阶段响应快,但量产时产能爬坡能力弱,交期延迟频繁

- 品质一致性差:批次间焊接良率差异超过5%,影响终端产品稳定性

因此,评估电子SMT贴片加工厂家需穿透价格表象,聚焦其技术沉淀与体系完备性。

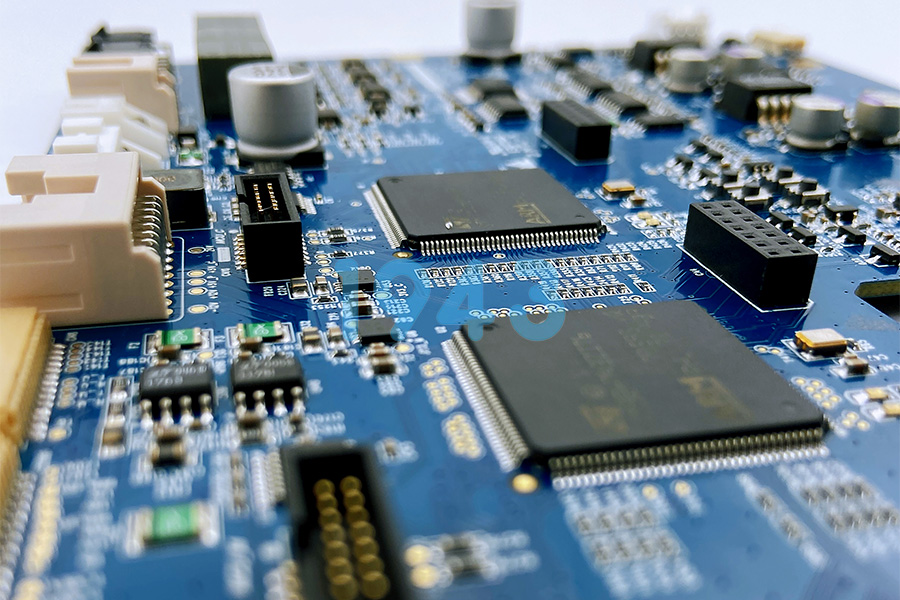

二、核心评估维度一:SMT贴片加工设备能力矩阵

设备是基础硬指标,直接决定可加工的产品边界。

1. 贴片精度与元件覆盖范围

- 高精度贴片机:支持0201微型元件、0.3mm pitch BGA,贴装精度达到±0.03mm

- 异形件处理能力:配备机械臂与振动盘,支持连接器、屏蔽罩、大功率电感等异形器件自动贴装

- 双面贴片工艺:具备高精度翻转机构,保障双面回流焊的定位精度

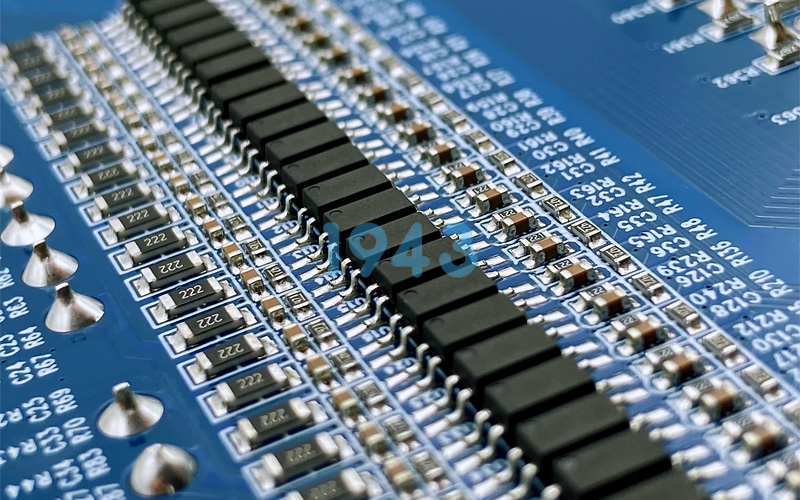

2. 焊接与检测装备闭环

- 锡膏印刷环节:配置SPI(锡膏检测仪),实时监测印刷体积、偏移、拉尖,不良率控制在500ppm以内

- 回流焊接环节:10温区以上热风回流焊,支持氮气/空气环境切换,炉温均匀性±2℃

- 光学检测全覆盖:炉前AOI防止器件错漏反,炉后AOI检测焊接缺陷,检出率>99.5%

- X-Ray无损检测:针对BGA、QFN等底部焊点器件,实现100%覆盖,识别枕头效应、空洞超标等隐性不良

3. 插件与组装配套能力

- 波峰焊:避免全板波峰焊对贴片器件的热冲击,提升混装工艺良率

- 自动点胶与涂覆:三防漆自动喷涂线,厚度均匀性±10μm,支持UV固化与防潮验证

- 测试设备集成:在线ICT/FCT测试架、飞针测试、功能仿真测试平台

三、核心评估维度二:PCBA工艺体系与工程能力

设备是前提,工艺体系决定品质稳定性。

1. DFM可制造性审查机制 专业电子SMT贴片加工厂家应在生产前提供DFM报告,而非被动执行。审查要点包括:

- 焊盘设计评估:BGA焊盘尺寸、钢网开孔方案、散热焊盘过孔处理

- 元件布局优化:极性器件方向一致性、测试点分布、应力敏感器件远离板边

- 拼板利用率提升:平衡生产效率与板材成本,拼板连接筋强度验证

2. 工艺窗口与参数沉淀 针对不同产品类型,应具备成熟的工艺参数库:

- 功率驱动板:阶梯钢网设计(0.08mm-0.15mm),散热焊盘空洞率<15%

- 通信控制板:BGA类器件采用多温区回流,降低氧化风险,提升焊点润湿性

- 精密模拟板:分区炉温曲线,保护高精度ADC/DAC器件不受热损伤

3. MES系统与数据追溯

- 过程数据绑定:每块PCBA板刻印二维码,关联锡膏批次、炉温曲线、AOI结果

- 不良品闭环管理:AOI检测到的缺陷自动标记坐标,维修后复检记录存档

- 交付批次追溯:提供整批次焊接报告、X-Ray抽检图谱、测试数据包

四、核心评估维度三:柔性交付与增值服务

1. 小批量快速响应能力

- 样品交付周期:5-50片打样,物料齐套后3-5个工作日交付

- 加急通道机制:支持研发试产打样加急,产线资源动态调配

- 无最小起订量:打破MOQ限制,降低客户试产门槛

2. 供应链协同支持

- VMI库存托管:对通用阻容件、常用IC建立安全库存,缩短交付周期

- 替代料推荐:针对停产或长交期物料,提供pin to pin替代方案

- BOM成本优化:分析冗余规格,整合通用型号,降低综合采购成本

3. 技术深度服务能力

- NPI驻场支持:重大专案配备工艺工程师驻场,协助客户优化设计

- 失效分析服务:对客诉不良品提供切片分析、EDX成分检测、红墨水试验

- 量产爬坡保障:小批量到量产无缝切换,产能弹性扩展,保障交期稳定

五、1943科技:电子SMT贴片加工服务实践

作为专注工业级PCBA制造的电子贴片加工厂,1943科技围绕设备、工艺、服务构建体系化能力: 设备层:配置高精度贴片线、 SPI+AOI、X-Ray,形成SMT-THT-检测闭环。 工艺层:建立功率板、工控板、通信板三类产品的标准工艺包,DFM审查覆盖率100%,焊接直通率稳定在99%以上。 服务层:打样最快3天交付,量产交期准时率>98%,配备专业工程团队提供设计优化建议,支持客户从原型到量产的完整生命周期。

六、选型决策建议:三步验证法

第一步:远程资质审查

- 索取设备清单与检测能力说明

- 查看ISO9001、ISO13485等体系认证

- 要求提供同类产品的工艺报告样本

第二步:样品试产验证

- 提供10-20片试产订单,重点考察DFM反馈质量与检测报告完整性

- 模拟不良品返工流程,验证处理响应速度

- 观察交付准时性与包装防护细节

第三步:实地考察(关键环节)

- 现场查看设备实际运行状态与保养记录

- 审查MES系统追溯演示,确认数据真实性

- 与工程团队面对面沟通技术问题,评估专业深度

七、总结:价格与价值的平衡艺术

选择电子SMT贴片加工厂家,切忌单纯比价。低价往往意味着检测环节缩水、工艺参数粗放、交付承诺虚化。建议采用总成本视角:将焊接良率、交付准时率、客诉处理成本纳入综合评估。 1943科技坚持"技术驱动服务"理念,以完备的设备投入、精细的工艺管控、敏捷的响应机制,致力于为硬件研发团队提供可靠的PCBA制造底座,支持客户聚焦核心竞争力,缩短产品上市周期。

关于1943科技 专业电子SMT贴片加工与PCBA制造服务商,配置高精度贴片生产线与全流程检测体系,服务于工业控制、智能装备、医疗器械等领域,具备从样品到量产的柔性交付能力。

2024-04-26

2024-04-26