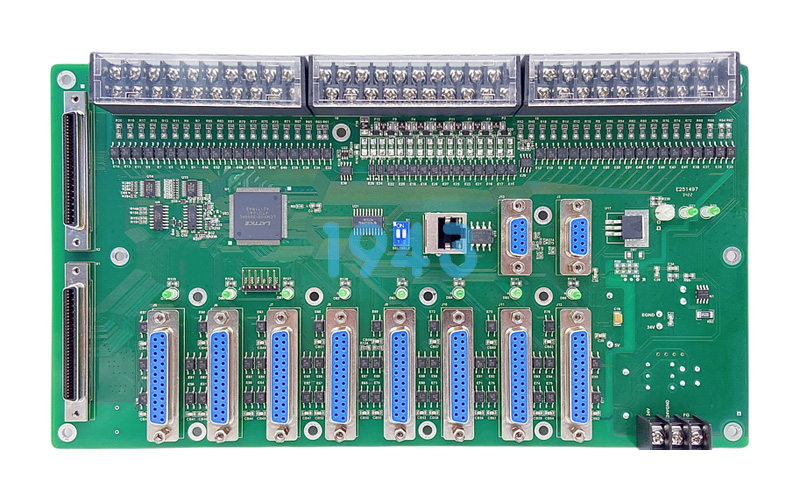

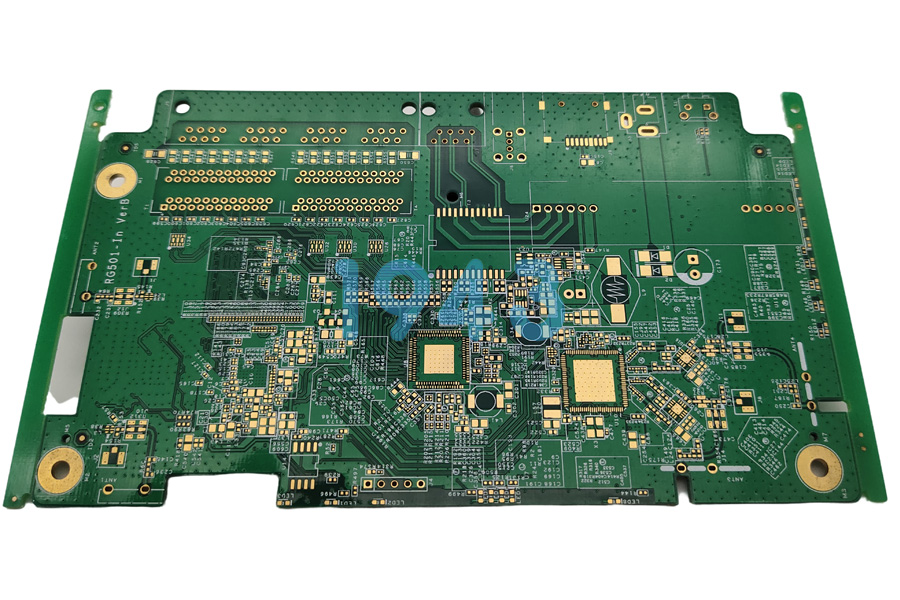

产品的竞争力不仅取决于功能的强大,更在于其长期运行的稳定与可靠。作为产品硬件核心的PCBA,其设计阶段就决定了未来生产的直通率与产品的市场失效率。1943科技凭借多年的高可靠性SMT贴片加工经验,深刻体会到:“可制造性设计是基础,高可靠性设计是目标”。我们将为您分享揭示实现高可靠性PCBA设计中,关于SMT贴片与布局的几项黄金法则。

法则一:布局优先,为SMT工艺性奠定基础

优秀的布局是成功的一半。在元件放置时,必须充分考虑SMT贴片机的工艺能力和回流焊的热动力学效应。

-

间距控制是生命线:

-

元件与元件: 确保足够的间隔(建议≥0.5mm),防止焊桥、连锡,并便于后续的AOI(自动光学检测)和返修操作。

-

元件与板边: 关键元件和所有焊盘应距离板边至少3mm,以满足拼板V-CUT或铣槽的工艺要求,避免在分板时损伤元件。

-

-

朝向与极性统一: 尽可能使所有有极性或方向的元件(如二极管、电解电容、IC)保持统一的朝向。这一设计能极大降低贴片程序的复杂性,减少人为操作错误,提升贴片效率与准确性。

-

远离高热与应力区: 敏感元件(如晶体、MLCC)应远离板边、接插件和大型散热器。这些区域在组装和使用中会承受较大的机械应力与热应力,是导致隐性裂纹的主要原因。

法则二:焊盘设计,构筑坚固的焊接“地基”

焊盘是元件与PCB电气、机械连接的桥梁。一个科学合理的焊盘设计,是形成完美焊点的首要条件。

- 遵循IPC标准: 焊盘尺寸、形状必须严格参照IPC行业标准及元件数据手册进行设计。一个常见的错误是凭感觉或旧图纸进行设计,导致立碑、虚焊或焊料不足等问题。

- 对称性与热平衡: 对于两端元件(如电阻、电容),其两端焊盘的对称性至关重要。不对称的焊盘会导致回流焊时两侧的熔融表面张力不均,引发“立碑”缺陷。同时,焊盘与走线的连接方式需考虑热平衡,避免因一端散热过快而形成冷焊。

- 阻焊与钢网设计: 精确的阻焊窗(Solder Mask)可以防止焊料迁移造成的桥接。而钢网开窗设计则直接决定了焊膏的沉积量。对于细间距IC、BGA及异形元件,需采用精细化、阶梯式钢网设计,以确保焊膏释放率,形成饱满的焊点。

法则三:DFM与DFA协同,贯穿设计始终

高可靠性设计绝非事后补丁,而是从概念阶段就融入的基因。

- DFM(面向制造的设计): 在PCB布局完成后,必须进行专业的DFM分析。这包括检查元件间距、焊盘兼容性、散热均衡性、孔径比例等。1943科技建议,客户在投板前可与SMT贴片加工厂进行深入的DFM沟通,将潜在的生产隐患消除在图纸阶段。

- DFA(面向装配的设计): 考虑组装和测试的便利性。例如,为在线测试(ICT)预留足够的测试点;为需要后期调试的芯片留有探针空间;大型元件背面尽量避免放置小型元件,以简化回流焊工艺。

法则四:热管理与材料选择,保障长期可靠性

PCBA的失效大多与热有关。优秀的热设计和材料选择是产品长寿命的保障。

- 均衡热分布: 在布局时,应避免将大功耗元件集中在一个区域,这会造成局部过热,影响焊接质量并加剧元件老化。利用热仿真软件进行分析优化是业界最佳实践。

- 重视散热通路: 为高热元件设计有效的散热路径,如通过导热孔将热量传导至内层地平面或背面散热器。

- 基板材料与表面处理: 针对产品应用环境(如高温、高湿、高振动),选择合适的PCB基板材料(如高Tg材料)和表面处理工艺(如ENIG、Im-Ag、OSP等)。不同的表面对焊点的可靠性和保存期限有显著影响。

法则五:与专业SMT加工厂紧密协作

最后,也是最重要的一条法则:让制造伙伴提前介入设计。 1943科技作为专业的SMT贴片加工服务商,拥有处理各种复杂、高可靠性板卡的丰富经验。我们能够在设计阶段为您提供基于实际工艺能力的宝贵建议,将设计与制造无缝衔接,从根本上提升产品品质与生产效率。

结语

高可靠性PCBA是一项系统工程,它始于精心的设计,成于精准的制造。遵循以上SMT贴片与布局的黄金法则,并与像1943科技这样值得信赖的制造伙伴深度合作,您将能有效规避风险,缩短研发周期,打造出在市场竞争中立于不败之地的坚实产品。

1943科技,专注于高精度、高可靠性SMT贴片加工与PCBA一站式服务,我们致力于成为您最可靠的硬件制造伙伴。

2024-04-26

2024-04-26