PCBA虚焊、立碑是SMT贴片加工中常见的品质隐患,不仅会导致产品功能失效、稳定性下降,还可能增加返工成本、延误交付周期。对于电子制造企业而言,精准把控工艺细节是从根源上规避这类问题的核心。我结合1943科技多年SMT贴片加工经验,拆解6个关键工艺控制点,助力企业提升PCBA焊接良率。

一、焊膏管控:从源头保障焊接基础

焊膏的品质直接决定焊接效果,虚焊、立碑问题常与焊膏使用不规范相关。

- 严格遵循储存要求,焊膏需在-10℃~5℃密封保存,避免受潮、氧化,使用前需提前回温至室温(通常4~8小时),禁止反复冻融。

- 回温后充分搅拌,手动搅拌需3~5分钟,机器搅拌需1~2分钟,确保焊锡粉与助焊剂均匀混合,避免因焊膏成分不均导致焊接时润湿不良。

- 控制焊膏使用时限,开封后建议在24小时内用完,未用完的焊膏需单独存放,禁止与新焊膏混合使用,防止助焊剂失效。

二、元器件预处理:消除焊接隐患

元器件引脚氧化、污染是引发虚焊、立碑的重要原因,尤其是小尺寸、高精度元器件。

- 来料检验时重点检查元器件引脚,若发现氧化、沾污,需进行清洁处理,可采用无水乙醇擦拭引脚表面,去除油污、氧化层。

- 对于0402、0201等微小片式元件,需确认引脚共面性,避免因引脚高低不一导致焊接时接触不良,出现虚焊或立碑。

- 元器件存储需防潮、防静电,避免长期暴露在空气中,建议采用真空包装存放,使用时按需取用,减少引脚氧化概率。

三、钢网设计与印刷:精准控制焊膏量

钢网印刷是SMT加工的关键环节,焊膏印刷量过多或过少,都会直接导致虚焊、立碑问题。

- 钢网开孔尺寸需匹配元器件封装,对于片式元件,开孔宽度建议为元件引脚宽度的80%~90%,开孔长度略短于元件长度(0.1~0.2mm),避免焊膏过多导致立碑。

- 钢网厚度根据元器件类型调整,常规0402元件对应钢网厚度0.12mm,0603元件对应0.15mm,确保印刷后焊膏厚度均匀(通常0.1~0.2mm)。

- 印刷过程中控制刮刀压力(通常0.1~0.3MPa)和速度(20~50mm/s),定期清洁钢网开孔,避免焊膏残留堵塞开孔,导致焊膏印刷不完整,引发虚焊。

四、贴装精度控制:确保元件定位准确

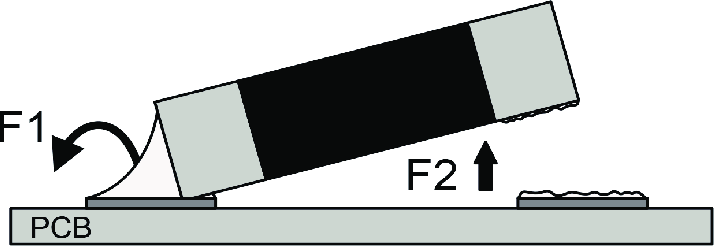

贴装偏差会导致元器件引脚与焊盘接触不良,焊接时受力不均,进而出现虚焊或立碑。

- 贴装前校准贴片机精度,包括X/Y轴定位精度、吸嘴高度,确保贴装偏差控制在±0.05mm以内,尤其是微小元件,需采用高精度贴片机(重复定位精度≤±0.03mm)。

- 选择匹配的吸嘴,根据元器件尺寸、形状选用专用吸嘴,避免因吸嘴过大或过小导致元件吸附不稳、偏移,贴装时轻放元件,控制贴装压力(通常0.05~0.15MPa),防止引脚损伤。

- 贴装后及时检查,采用视觉检测确认元件是否居中、引脚是否对齐焊盘,发现偏移立即调整,避免流入后续工序。

五、回流焊参数优化:模拟最佳焊接环境

回流焊温度曲线不合理是导致虚焊、立碑的核心工艺问题,需根据焊膏特性、元器件耐温性精准设置。

- 升温区控制升温速率(1~3℃/s),避免升温过快导致焊膏中助焊剂挥发过快,产生气泡,引发虚焊;恒温区温度控制在150~180℃,持续60~90秒,充分激活助焊剂,去除引脚和焊盘氧化层。

- 峰值温度需匹配焊膏熔点,通常比焊膏熔点高20~30℃(如Sn63/Pb37焊膏熔点183℃,峰值温度控制在203~213℃),峰值时间保持10~20秒,确保焊膏完全熔化,避免因温度不足导致虚焊。

- 冷却区控制冷却速率(2~4℃/s),快速冷却使焊点凝固,形成稳定的金属间化合物,减少立碑现象,同时避免冷却过慢导致焊点晶粒粗大,影响焊接强度。

六、AOI检测与返修:闭环把控焊接品质

有效的检测与返修流程能及时发现并解决虚焊、立碑问题,避免不良品流出。

- 回流焊后采用AOI(自动光学检测)设备全面检测,设置合理的检测参数,重点识别虚焊(焊点无光泽、不饱满)、立碑(元件倾斜角度>15°)等缺陷,检测精度需达到微米级。

- 对AOI检测出的不良品进行人工复核,采用X-Ray检测设备确认BGA、QFP等复杂元器件的焊点内部情况,避免漏检隐藏虚焊。

- 制定规范的返修流程,虚焊返修需重新涂抹焊膏,调整回流焊参数;立碑返修需重新定位元件,确保引脚与焊盘充分接触,返修后再次经过AOI检测,确认合格后方可流入下道工序。

PCBA虚焊、立碑问题的解决,核心在于对SMT工艺全流程的精细化管控。1943科技深耕SMT贴片加工领域,以严格的工艺标准、精准的参数控制、全面的品质检测,为客户提供高良率的PCBA加工服务。若您在PCBA加工中遇到虚焊、立碑等品质问题,欢迎随时咨询交流。

2024-04-26

2024-04-26