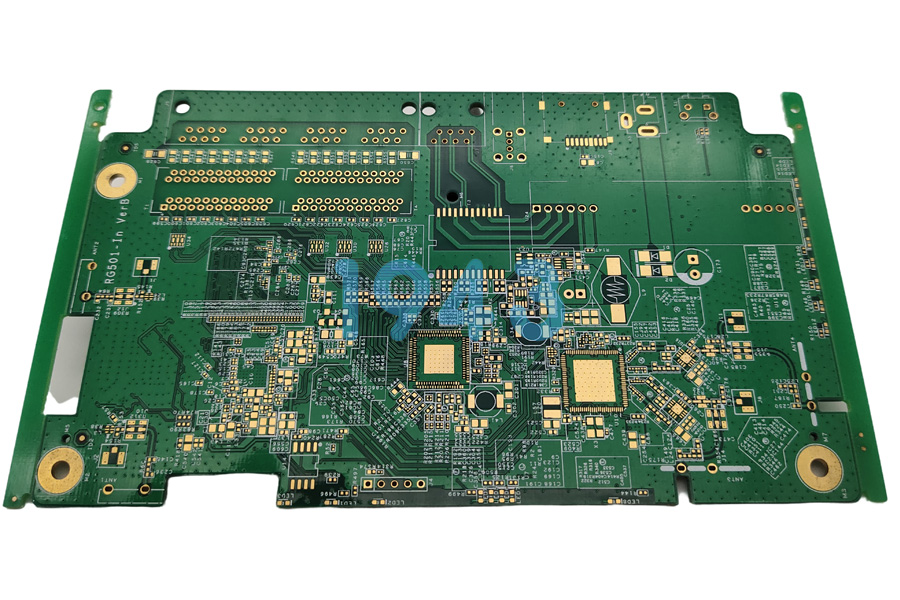

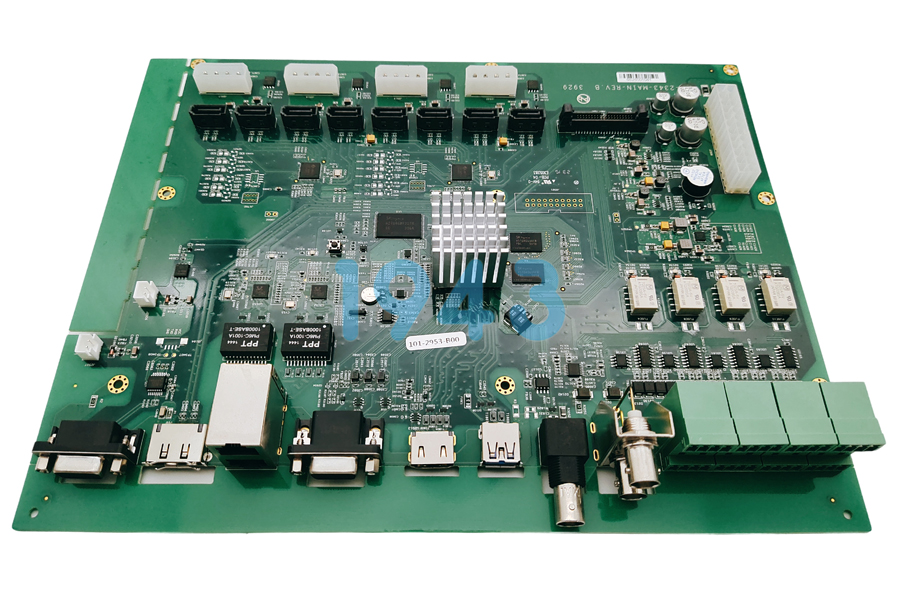

PCBA电路板其质量直接决定了终端产品的可靠性、稳定性与使用寿命。从空白电路板到功能完善的成品,每一道组装测试环节的质量控制都如同精密仪器的齿轮,环环相扣、缺一不可。1943科技深耕SMT贴片加工领域,深谙全流程质量管控的核心逻辑,通过科学的检测体系与严谨的工艺标准,为产品质量筑起多重防线。

一、源头把控:来料检验是质量的第一道关卡

PCBA质量的根基始于原材料,任何元器件或PCB板的隐性缺陷,都可能在后续生产中被放大为致命故障。因此,来料检验(IQC)必须实现全维度、高精度、严标准的管控目标。

1.元器件专项检测

元器件的质量直接影响电路性能,检测需覆盖外观、尺寸与电气性能三大维度。外观检查重点排查引脚氧化、封装破损、标识模糊等显性缺陷;尺寸测量则借助高精度工具,确保电阻、电容等元器件的关键尺寸符合封装规格,例如0402封装电阻的长度偏差需控制在±0.1mm以内;电气性能测试更是核心环节,通过专业仪器对元器件的阻值、容值、耐压性等参数进行精准测量,确保其在规定公差范围内稳定输出,关键芯片还需进行功能性抽检,避免参数漂移问题。

2.PCB板全面核查

PCB板作为元器件的载体,其质量决定了组装的可行性与稳定性。检测内容包括:利用二次元测量仪验证外形尺寸与焊盘位置精度,插件孔孔径公差需严格控制在±0.05mm;通过放大镜或显微镜检查线路是否存在断路、短路、蚀刻不良等问题;针对多层PCB板,采用X射线检测设备穿透观察内层线路连接与层间绝缘性能,从根本上杜绝因基板缺陷导致的后期故障。

二、过程管控:贴片与焊接环节的缺陷拦截

SMT贴片与焊接是PCBA组装的核心工序,此阶段的质量控制需实现实时监测、精准纠错、提前预防,最大限度降低不良品流转风险。

1.贴片工艺双重检测

贴片质量直接决定焊接效果,需通过锡膏印刷检测+贴装后验证形成闭环管控。锡膏印刷后,利用SPI(锡膏厚度检测仪)对锡膏的三维形态进行扫描,确保厚度均匀性偏差不超过±0.05mm,且印刷面积覆盖焊盘的85%-100%,有效避免少印、漏印、桥连等问题。元器件贴装完成后,启用AOI(自动光学检测)设备进行全流程扫描,通过AI算法将采集图像与标准模板比对,精准识别偏移、立碑、缺件等缺陷,对于QFP封装芯片等精密元件,贴装偏移量控制可达到0.1mm以内,检测覆盖率超99.9%。

2.焊接质量深度管控

焊接环节的核心是温度曲线与焊点质量的双重控制。回流焊过程中,需根据元器件类型与锡膏特性定制专属温度曲线,通过实时监测确保加热、保温、回流、冷却各阶段温度精准匹配,避免因温度过高导致元件损坏,或温度过低引发虚焊。焊接完成后,采用AOI外观检测+X-Ray透视验证的组合方案:炉后AOI重点检查焊点外观是否饱满、无拉尖,X-Ray则针对BGA、QFN等隐蔽焊点,穿透识别内部气孔、裂纹等缺陷,将焊点空洞率控制在3%以内,从根本上解决看不见的隐患。

3.插件工艺精准校验

对于需插件的PCBA,采用过程巡检+电气测试的管控模式。巡检人员实时核查插件方向、引脚插入深度(标准露出焊盘2-3mm),避免因操作不当导致短路或虚焊风险;插件完成后,通过ICT(在线测试)设备快速检测电路通断与元器件参数,精准定位错焊、漏焊及元件失效问题,大幅提升检测效率与准确性。

三、成品验证:功能与可靠性的终极保障

成品测试是PCBA出厂前的最后防线,需通过功能全检+可靠性验证,确保产品符合设计要求与应用场景需求。

1.全维度功能测试

功能测试模拟实际工作场景,覆盖电气性能与逻辑功能两大核心。电气性能测试包括耐压、绝缘、阻抗等关键项目:耐压测试以不超过100V/S的速率升压至500V直流电并持续30秒,验证绝缘层耐受能力;绝缘测试确保漏电流低于设计标准,避免漏电风险。逻辑功能测试则根据产品特性定制方案,通过专用测试工装或上位机软件,对通信、数据处理、控制等功能进行自动化验证,例如物联网模块需完成联网稳定性、数据传输准确性等多场景测试,确保每一项功能符合设计预期。

2.多场景可靠性测试

可靠性测试是评估PCBA长期稳定性的关键,需根据应用领域定制测试方案:工业与汽车电子需通过高低温循环(-40℃~85℃)、振动冲击(X/Y/Z三轴各1小时)测试,验证极端环境下的性能稳定性;海洋或高湿度环境应用产品,需经过48小时盐雾测试,确保无腐蚀失效;通用产品则需完成72小时老化测试,观察参数漂移与功能稳定性,全面验证产品使用寿命。

3.外观与尺寸终检

成品出厂前,需进行外观与尺寸的最终核查:确保电路板表面无划伤、污渍,元器件标识清晰完整;通过精密测量设备验证外形尺寸与设计图纸一致,避免因尺寸偏差导致的组装兼容问题。

四、体系支撑:全流程质量保障的底层逻辑

1943科技的质量控制并非孤立环节的叠加,而是通过标准规范、数据驱动、团队保障构建的全流程管理体系。

1.标准化流程构建

严格遵循IPC-A-610(电子组件可接受性)、J-STD-001(焊接要求)等行业标准,结合多年经验制定《PCBA全流程质量管控手册》,明确各环节检测标准、设备参数与操作规范,实现每一步有依据、每一项有记录。

2.数据化持续优化

建立质量数据库,实时统计各环节缺陷类型与发生频率,通过分析锡膏塌陷趋势预判钢网寿命,依据虚焊分布优化温度曲线,实现从被动纠错到主动预防的转变。同时,打通SPI、AOI等设备的数据接口,实现检测数据实时联动,例如SPI检测到锡膏量不足时,自动提示AOI加强对应区域焊点检测,提升缺陷拦截效率。

3.专业化团队保障

组建由资深工程师领衔的质量管控团队,定期开展技术培训与标准考核,确保操作人员熟练掌握设备调试、缺陷识别与工艺优化技能,同时建立人人参与质量的管控文化,将质量责任落实到每个岗位。

结语:以严苛测试铸就可靠品质

PCBA组装测试的质量控制,是一场贯穿源头-过程-成品的全链条博弈。1943科技始终以零缺陷为目标,通过精密的检测设备、标准化的管控流程与专业化的技术团队,将质量控制融入每个细节。从原材料检验到成品出厂,每一道检测都承载着对产品可靠性的承诺,每一次优化都源于对客户需求的深耕。

如果您正在寻找兼具精度与效率的PCBA加工合作伙伴,1943科技可根据您的产品特性定制专属测试方案,为您的电子设备提供从电路板到PCBA成品的全流程质量保障。欢迎点击咨询,解锁更多质量管控细节。

2024-04-26

2024-04-26