传统测试架虽能实现高效批量检测,但动辄数万元的定制成本与漫长的交付周期,让中小规模工厂陷入“投入高、风险大”的困境。随着飞针测试与AOI(自动光学检测)技术的成熟,二者联用方案正成为破解测试成本难题的新路径。1943科技将分享行业数据与技术原理,解析这一组合如何实现“降本不降质”。

一、传统测试架的“高成本陷阱”:为何工厂望而却步?

1. 隐性成本叠加:夹具制作与维护费用

传统测试架需根据PCB设计定制专用夹具,单套成本可达数万元。若产品迭代频繁,夹具重制费用将显著侵蚀利润。此外,夹具磨损导致的接触不良问题,需定期返厂维修,进一步推高维护成本。

2. 效率与灵活性的矛盾

测试架虽能实现每分钟数千点的检测速度,但仅适用于单一型号的大批量生产。对于多品种、小批量订单,夹具切换时间与闲置成本成为致命短板。

3. 检测盲区:外观与电气的割裂

传统测试架聚焦电气性能检测,却无法识别阻焊层破损、线路毛刺等外观缺陷。若未结合AOI设备,此类“外观合格但电气隐患”的产品将直接流入市场,导致售后成本激增。

二、飞针+AOI联用:如何打破成本与质量的“不可能三角”?

1. 技术互补:1+1>2的检测逻辑

- AOI的“表面洞察”:通过高清摄像头与AI算法,快速扫描阻焊层破损、焊盘偏移、线路划痕等外观缺陷,检测速度可达每秒数片。

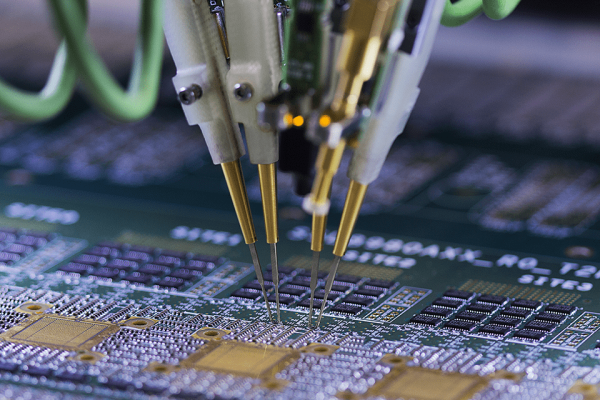

- 飞针的“深度探测”:利用可移动探针精准测量线路通断、绝缘电阻等电气参数,适应0.2mm以下微小测试点,无需定制夹具。

- 数据互通机制:通过统一坐标系与缺陷编码(如阻焊破损编码为A01,短路编码为E03),实现AOI发现的外观缺陷位置与飞针测试点的精准关联。AOI检测到阻焊破损后,飞针系统自动将该区域线路设为重点测试项,绝缘电阻测试次数从1次增至3次。

2. 成本对比:联用方案如何节省40%以上投入?

| 成本项 | 传统测试架 | 飞针+AOI联用 |

|---|---|---|

| 设备初始投资 | 夹具制作费(数万元/套) | 飞针测试机(50-100万元)+ AOI设备(30-80万元) |

| 单款产品检测成本 | 夹具分摊成本(高) | 软件编程费(低,可复用) |

| 订单切换成本 | 夹具更换时间(数天) | 程序切换(数小时) |

| 长期维护成本 | 夹具维修/重制费用(高) | 设备校准与软件升级(低) |

结论:对于年订单量<10万片、产品迭代频繁的工厂,联用方案可通过减少夹具投入与闲置成本,实现整体测试成本降低40%-60%。

3. 效率提升:从“被动检测”到“主动预防”

- 实时数据传输:通过TCP/IP协议,AOI检测完成后1秒内将缺陷数据传输至飞针系统,避免U盘拷贝导致的数据延迟。

- 缺陷闭环管理:MES系统汇总AOI与飞针数据后,自动分类缺陷类型(如纯外观类、纯电气类、关联类),并生成改进建议。SMT工厂通过分析发现“阻焊破损→短路”缺陷占比达45%,针对性优化丝印工序后,该类缺陷率下降90%。

- 可视化看板:车间实时显示“AOI-飞针联合报告”,工程师可快速定位问题根源。飞针检测到短路后,AOI立即调取该位置20倍放大图像,确认短路由铜渣残留导致,排查时间从8分钟缩短至2分钟。

三、实施关键:如何避免联用方案的“坑”?

1. 坐标校准:误差控制<0.02mm

AOI与飞针测试平台的坐标需以PCB基准点(如板角MARK点)为原点,每周使用电光标定仪校准一次。SMT工厂初期因坐标偏差0.1mm导致飞针漏测,校准后偏差缩小至0.01mm,漏测率归零。

2. 网络稳定性:工业以太网独立部署

实时数据传输依赖稳定网络,需单独拉设工业以太网,避免与办公网络共用。SMT工厂曾因网络拥堵导致数据延迟,引发生产线停机,改用专用网络后故障率下降95%。

3. 人工复核:复杂缺陷的“最后一道防线”

对于多层板内层外观缺陷等复杂问题,需抽检10%的不良品进行人工复核。SMT工厂通过人工复核发现,AI算法误将内层线路隐性断裂归类为“纯电气类缺陷”,优化算法后误判率从15%降至3%。

四、适用场景:哪些工厂更适合飞针+AOI联用?

1. 新产品研发阶段

快速迭代原型板时,飞针测试无需定制夹具,可随设计变更即时调整测试程序,缩短研发周期30%以上。

2. 小批量多品种生产

订单量<500片时,联用方案通过软件编程实现快速切换,避免夹具闲置成本。

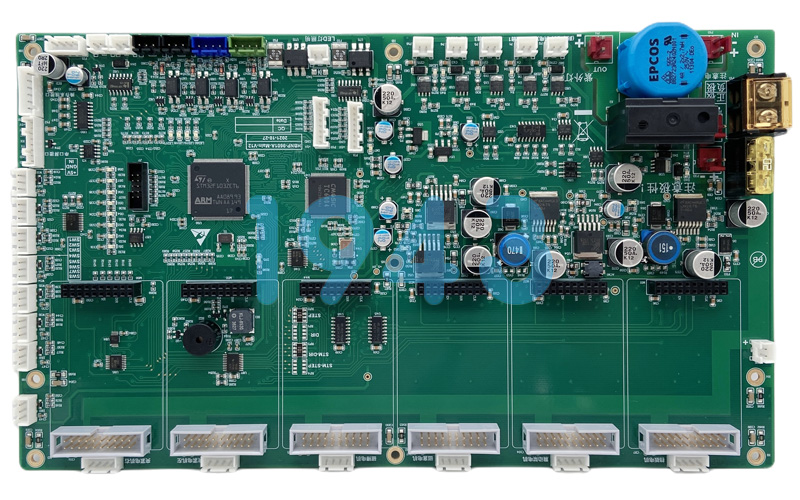

3. 高密度与细间距PCB

对于手机主板、服务器板等线宽<3mil的产品,飞针测试可精准检测微小测试点,AOI则能识别0.1mm级阻焊破损。

4. 紧急订单交付

无需等待夹具制作,联用方案可在48小时内完成测试程序开发与调试,满足客户紧急需求。

结语:测试技术的未来,在于“数据驱动的质量革命”

飞针与AOI的联用,不仅是设备组合,更是通过数据互通打破“外观-电气”检测壁垒的革新。对于SMT工厂而言,这一方案既能降低初期投入与长期维护成本,又能通过缺陷闭环管理实现良率提升。在电子产品迭代加速的今天,选择飞针+AOI联用,不仅是成本控制的选择,更是迈向智能制造的关键一步。

立即咨询1943科技,获取定制PCBA加工测试方案,让您的PCBA生产“降本不降质,高效更可靠”!

2024-04-26

2024-04-26