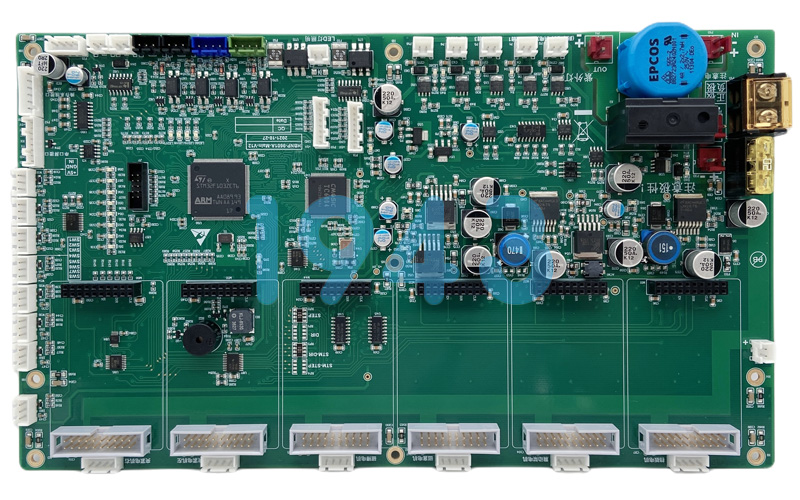

在工业电子制造领域,产品的可靠性与使用寿命直接关系到终端设备的运行稳定性与维护成本。作为高可靠性PCBA制造的关键环节,焊点的老化性能已成为衡量SMT贴片加工质量的重要指标。尤其在工业控制、电力系统、轨道交通、能源设备等对寿命要求严苛的应用场景中,焊点能否经受长期高温、高湿、振动与热循环等环境应力,直接决定了整机的服役周期。

为什么焊点老化测试对工业级PCBA至关重要?

焊点不仅是电子元器件与PCB之间的电气连接桥梁,更是机械支撑的关键结构。在长期使用过程中,焊点会因热应力、氧化、金属间化合物(IMC)生长、电迁移等因素逐渐劣化,最终可能导致开路、虚焊或功能失效。而工业级产品通常要求10年以上无故障运行,这就对焊点的长期可靠性提出了极高要求。

因此,在PCBA加工过程中引入系统化的焊点老化测试机制,不仅是品质管控的必要手段,更是满足客户长寿命需求的核心保障。

1943科技如何确保焊点老化性能达标?

为应对工业客户对产品寿命的严苛要求,我们在PCBA制造全流程中构建了以焊点可靠性为中心的老化验证体系,具体包括以下关键措施:

1. 材料源头严控

- 采用符合RoHS 2.0及无卤素要求的高可靠性无铅锡膏,确保焊料合金成分稳定、润湿性优异;

- 严格筛选PCB板材与元器件,避免因基材吸湿或元件引脚氧化导致焊点早期失效。

2. 工艺参数精准优化

- 基于热仿真与实际回流焊曲线调试,制定针对不同板厚、元件密度的专属焊接参数;

- 控制回流焊峰值温度与时间,避免IMC过度生长,同时确保焊点充分熔融与润湿。

3. 老化测试标准执行

我们依据IPC-TM-650、JESD22等国际标准,对关键产品执行以下老化验证项目:

- 高温高湿存储测试(85℃/85%RH,1000小时):模拟潮湿环境下的电化学腐蚀风险;

- 温度循环测试(-40℃ ↔ +125℃,500+ cycles):评估焊点在热胀冷缩下的疲劳寿命;

- 高温老化测试(125℃,1000小时):加速金属间化合物演化,验证长期热稳定性;

- X-Ray空洞率分析:对BGA、QFN等隐藏焊点进行空洞率检测,确保≤5%,降低热阻与应力集中。

4. 全流程数据追溯

每批次PCBA均建立完整的工艺与测试数据档案,包括锡膏印刷厚度、贴片偏移量、回流焊曲线、AOI/X-Ray检测结果及老化测试报告,实现从原材料到成品的全链路可追溯,为客户提供透明、可信的质量凭证。

老化测试达标 ≠ 成本增加,而是长期价值保障

部分客户担心高可靠性测试会推高制造成本。事实上,前期投入的可靠性验证,能显著降低后期返修、召回与品牌声誉损失的风险。尤其在工业设备领域,一次现场故障可能导致产线停机数小时,损失远超PCBA本身的成本。

通过科学的老化测试体系,我们帮助客户在产品设计验证阶段就识别潜在风险,优化DFM(可制造性设计),从源头提升产品寿命,真正实现“一次做对,长期可靠”。

结语:以焊点可靠性,守护工业产品的十年如一日

在追求“高密度、微型化、智能化”的同时,工业电子制造绝不能牺牲长期可靠性。1943科技始终将焊点老化性能作为PCBA品质的核心维度,通过材料、工艺、测试与数据的四重闭环,确保每一块交付的电路板都能经受时间与环境的考验。

如您正在为工业级产品寻找具备长寿命保障能力的PCBA合作伙伴,欢迎联系1943科技,获取定制化的可靠性验证方案与工程支持,共同打造真正“十年无忧”的电子系统。

2024-04-26

2024-04-26