在医疗设备与工业控制领域,PCBA的洁净度直接决定设备运行稳定性与使用寿命。医疗设备如监护仪、体外诊断仪器,工业设备如高精度传感器、工控主机,对PCBA表面的离子残留、助焊剂残留、颗粒杂质有着严苛要求——残留物质可能引发电路腐蚀、信号干扰,甚至在医疗场景中带来安全隐患。1943科技作为专业SMT贴片加工厂,聚焦PCBA成品板清洁技术升级,以“无残留”标准适配医疗与工业领域的高洁净需求,为设备可靠性筑牢基础。

一、医疗/工业设备对PCBA洁净度的核心要求

医疗与工业领域的特殊性,决定了PCBA洁净度并非“表面功夫”,而是关乎设备核心性能的关键指标。具体要求可分为三大维度:

- 无化学残留:医疗设备需避免助焊剂残留中的有机酸、卤素离子腐蚀电路板,防止长期使用中出现短路;工业设备在高温、高湿等恶劣环境下,化学残留会加速元器件老化,缩短设备运维周期。

- 无颗粒杂质:医疗诊断设备的精密电路(如微流控芯片配套PCBA)若存在微小颗粒,可能堵塞信号通道;工业自动化设备的PCBA若附着粉尘,会影响散热效率,导致芯片过热宕机。

- 符合行业标准:医疗PCBA需满足ISO13485医疗器械质量管理体系中关于洁净度的要求,工业PCBA需契合IPC-A-610电子组件可接受性标准,部分高端工业领域还需符合IPCJ-STD-001焊接材料与工艺标准中的清洁度规范。

二、1943科技PCBA清洁无残留的核心技术方案

为实现“成品板清洁无残留”,1943科技从清洁流程、设备选型、检测手段三方面构建闭环体系,拒绝“粗放式清洁”,确保每一块PCBA都达到医疗/工业级标准:

1.分阶段精密清洁流程

摒弃传统“一步清洁”模式,采用“预清洁-主清洁-漂洗-干燥”四步流程,针对性去除不同类型杂质:

- 预清洁:使用中性环保溶剂,通过低压喷淋去除PCBA表面的大块助焊剂残渣与浮尘,避免后续清洁时杂质附着更紧密;

- 主清洁:采用超声波清洗技术,搭配医用级环保清洗剂,利用高频振动剥离元器件引脚、焊盘下方的隐藏残留,清洗温度控制在40-60℃,避免高温损伤元器件;

- 漂洗:使用去离子水(电阻率≥18.2MΩ・cm)进行多轮漂洗,彻底冲净主清洁后残留的清洗剂与溶解的杂质,防止二次污染;

- 干燥:采用真空干燥工艺,在负压环境下快速去除PCBA表面水分,避免自然晾干时形成水渍印记,同时防止潮湿导致的氧化风险。

2.高适配性清洁设备选型

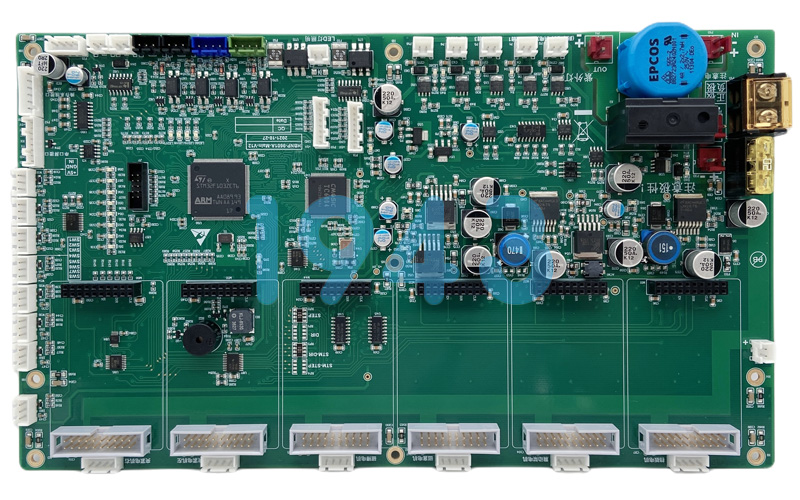

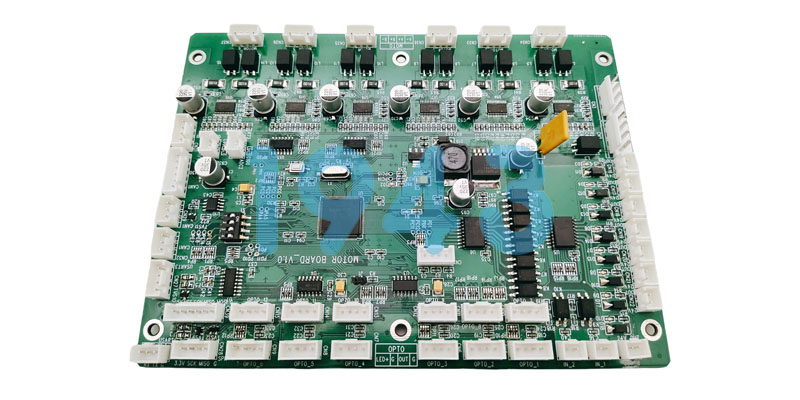

针对医疗PCBA的小型化、高密度特点(如BGA、QFP封装元器件),以及工业PCBA的大尺寸、厚基板特性,1943科技配置两类专用清洁设备:

- 精密小型清洗机:用于医疗微小型PCBA,清洗槽精度达0.1mm,可适配最小0201封装元器件的清洁,避免清洗过程中元器件移位;

- 大型喷淋清洗线:针对工业领域的长尺寸PCBA(最长支持600mm基板),采用多段式喷淋+超声波组合,确保基板正反面、边缘角落无清洁死角。

3.全流程无残留检测机制

清洁效果是否达标,需通过科学检测验证。1943科技建立“双重检测”标准,杜绝不合格产品流出:

- 离子残留检测:使用离子色谱仪,按照IPC-TM-650测试方法,检测PCBA表面离子残留量,确保卤素离子残留≤1.5μg/in²,有机酸残留≤0.5μg/in²,远低于医疗/工业设备的安全阈值;

- 视觉与显微检测:通过2D光学检测仪(AOI)扫描PCBA表面,识别肉眼不可见的微小颗粒(最小可检测5μm颗粒);对关键焊盘、引脚区域,采用400倍金相显微镜观察,确认无残留痕迹。

三、1943科技PCBA清洁服务的差异化优势

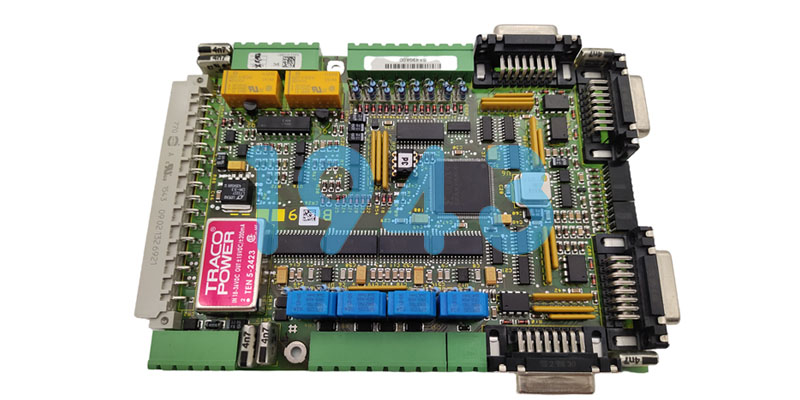

相较于普通SMT加工厂,1943科技在医疗/工业级PCBA清洁领域的优势,体现在“定制化”与“全流程可控”上:

- 定制化清洁方案:根据客户PCBA的基板材质(如FR-4、陶瓷基板)、元器件类型(如医疗级传感器、工业功率芯片)、焊接工艺(如无铅焊接、低温焊接),调整清洗剂配方与清洗参数,避免“一刀切”导致的清洁不彻底或元器件损伤;

- 全流程洁净管控:从PCB来料存储(置于无尘车间,湿度控制在45%-65%),到SMT贴片后的清洁前防护(对连接器、敏感元器件贴防尘膜),再到清洁后的包装(使用防静电无尘袋密封),每个环节均在Class10000无尘车间内完成,避免外部污染;

- 快速响应与追溯:针对医疗设备客户的紧急订单,可启动清洁流程绿色通道,缩短清洁周期至24小时内;同时建立每块PCBA的清洁档案,记录清洗参数、检测结果、操作人员,实现全生命周期可追溯,满足医疗行业的合规性要求。

选择1943科技,让PCBA洁净度匹配设备高要求

对于医疗设备厂商而言,选择1943科技的PCBA清洁服务,意味着规避因残留导致的产品召回风险;对于工业设备客户而言,无残留的PCBA能显著降低设备运维成本,提升现场运行稳定性。

如果您有SMT贴片加工的需求,欢迎随时联系我们,我们将为您提供详细的方案和报价。

2024-04-26

2024-04-26