在SMT贴片加工过程中,即使工艺流程高度自动化,仍可能因材料、设备、环境或参数设置等因素,导致各类焊接缺陷。这些不良不仅影响产品良率,还可能埋下长期可靠性隐患。为帮助客户精准识别问题根源、优化设计与制程,1943科技分享SMT贴片中最常见的五大不良现象——锡珠、立碑、偏移、少锡、虚焊,并从成因到对策进行深度解析。

一、锡珠(Solder Ball):焊盘外的“多余焊点”

现象描述:回流焊后,在焊盘周围或PCB表面出现微小球状锡粒,直径通常在0.1mm以下,易引发短路或绝缘失效。

主要原因:

- 锡膏未充分回温即使用,内部水分在高温下汽化喷溅;

- 回流焊预热升温速率过快(>3℃/s),助焊剂挥发剧烈;

- PCB或元器件受潮,高温下水分爆沸;

- 钢网开孔设计不合理,锡膏印刷后边缘溢出;

- 锡膏中助焊剂活性过强或颗粒氧化。

改善对策:

- 锡膏使用前需在室温下回温≥4小时,并充分搅拌;

- 优化回流焊温度曲线,预热阶段控制升温速率≤2℃/s;

- PCB及元器件如有受潮风险,应提前烘烤(120℃×4h);

- 采用高精度激光钢网,确保开孔尺寸与焊盘匹配;

- 选用颗粒均匀、氧化度低、助焊剂配比合理的锡膏。

二、立碑(Tombstoning):元件“站”起来的灾难

现象描述:片式元件(如0201、0402电阻电容)一端被拉起,呈“墓碑”状,导致开路。

主要原因:

- 焊盘两端铜箔面积差异大,回流时表面张力不平衡;

- 锡膏印刷厚度不均或位置偏移;

- 贴片机贴装压力/位置偏差;

- 回流炉温区分布不均或升温过快;

- 元件引脚共面性差。

改善对策:

- PCB设计阶段确保两端焊盘对称、面积一致;

- 优化钢网开孔,保证锡膏量均匀;

- 定期校准贴片机视觉系统与吸嘴精度(±10μm内);

- 调整回流焊温度曲线,延长预热时间,使热量均匀传导;

- 对来料元件进行共面性抽检,避免使用翘曲器件。

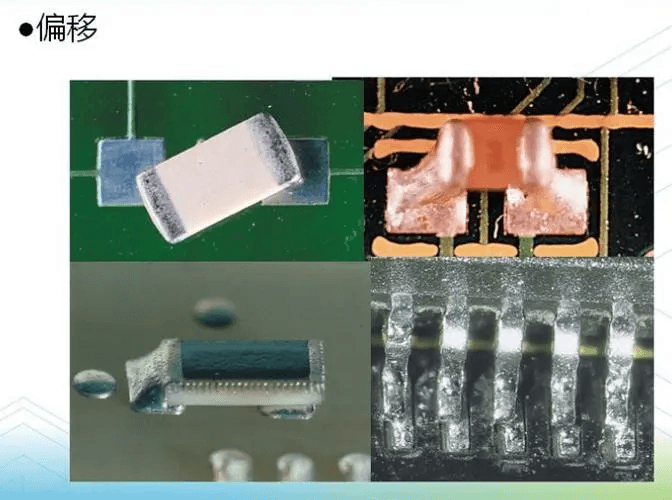

三、偏移(Misalignment):贴不准的“小误差”

现象描述:元件贴装位置偏离焊盘中心,轻则影响焊接强度,重则导致短路或开路。

主要原因:

- MARK点识别错误或PCB定位不准;

- 贴片机轨道夹持不紧,板子在贴装中晃动;

- 吸嘴磨损、真空不足或中心偏移;

- 钢网与PCB对位偏差;

- 设备X/Y轴机械磨损。

改善对策:

- 确保PCB MARK点清晰、无遮挡,定期校正相机参数;

- 检查并紧固贴片机轨道夹具,防止板子位移;

- 定期更换吸嘴,校准吸嘴中心与贴装坐标;

- 印刷前进行钢网-PCB自动对位,误差控制在±25μm内;

- 建立设备维护计划,及时更换磨损部件。

四、少锡(Insufficient Solder):焊盘“吃不饱”

现象描述:焊点锡量明显不足,无法形成可靠连接,易出现虚焊或机械强度不足。

主要原因:

- 钢网开孔过小或厚度不足(如<0.1mm);

- 锡膏粘度过高或颗粒过粗,脱模不良;

- 刮刀压力不足或速度过快,锡膏未填满网孔;

- 钢网堵塞未及时清洗;

- PCB焊盘存在通孔或阻焊层覆盖。

改善对策:

- 按IPC标准设计钢网厚度(通常0.1–0.15mm),细间距采用T6/T7级锡膏;

- 控制刮刀压力(5–8N/mm)与印刷速度(20–40mm/s);

- 每印刷10–15块板即清洗钢网,防止堵孔;

- 避免焊盘设计通孔,或在钢网对应位置做避孔处理;

- 引入3D SPI检测,实时监控锡膏体积与覆盖率。

五、虚焊/假焊(Cold Solder / Non-wetting):看似完好,实则失效

现象描述:焊点外观光滑但内部未熔合,或焊料未润湿焊盘/引脚,轻微外力即可脱落。

主要原因:

- 焊盘或元件引脚氧化;

- 锡膏助焊剂活性不足,无法清除氧化层;

- 回流峰值温度不足或时间过短;

- 锡膏已过期或存储不当导致性能下降;

- PCB表面污染(如指纹、油渍)。

改善对策:

- 来料焊盘需符合OSP/ENIG等可焊性标准,避免长期暴露;

- 选用活性适中、润湿性好的锡膏,尤其对高可靠性产品;

- 回流焊峰值温度应高于锡膏熔点15–25℃,保温时间≥30秒;

- 严格管控锡膏存储(5–10℃冷藏)、使用时限(开封后4小时内);

- 生产前对PCB进行等离子清洗或烘烤,提升表面洁净度。

结语:从“发现问题”到“预防问题”

SMT贴片不良的根源往往不在单一环节,而是材料、设计、设备与工艺的综合体现。作为专业的SMT贴片服务商,我们深知:真正的制造价值,不仅在于高效贴装,更在于从源头规避风险、保障产品长期可靠。

1943科技提供全流程工艺评审、首件全检、3D SPI+AOI+X-Ray多重检测,并支持小批量快速验证,助力客户在产品开发初期就锁定高良率路径。

立即提交BOM与Gerber文件,获取DFM分析与产品报价

官网入口:https://www.1943pcba.com

2024-04-26

2024-04-26