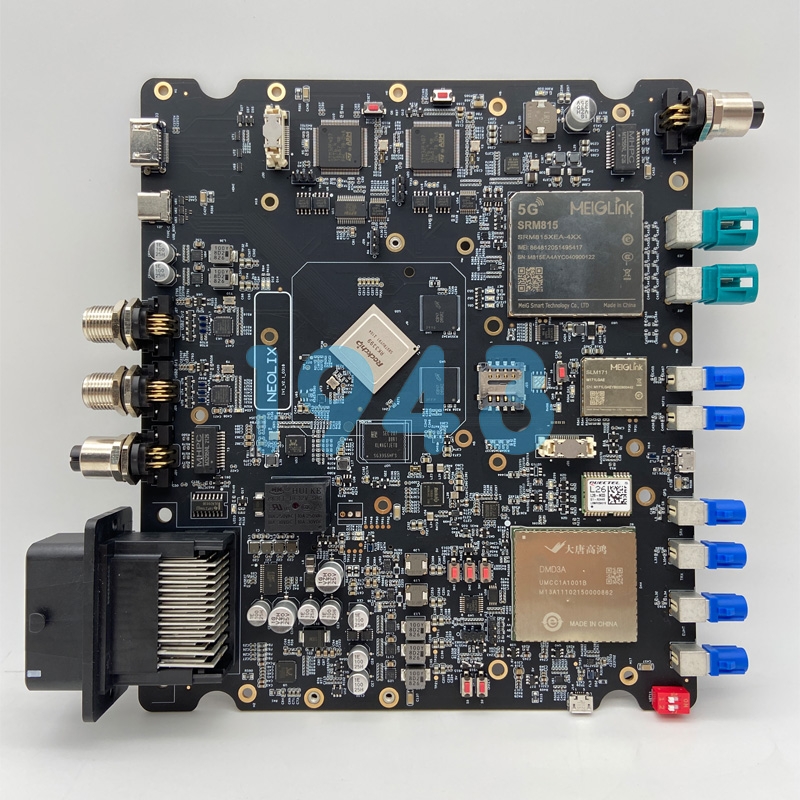

随着5G通信技术向高频、高速、小型化方向迭代,5G天线板对PCBA的层数、密度及信号传输稳定性提出了更高要求。48层混压PCBA作为5G天线板的核心载体,凭借其高密度布线、低信号损耗的优势成为主流选择,但在SMT贴片加工的回流焊环节,“分层”问题却成为行业普遍痛点——一旦出现分层,不仅会导致天线信号衰减、功能失效,更会直接造成批量不良,增加生产成本。

作为专注高难度SMT贴片加工的企业,1943科技针对5G天线板48层混压PCBA的分层问题,深度剖析技术诱因,研发出回流载具温度补偿方案,从根源解决温度不均导致的分层隐患,为5G产品量产提供可靠保障。

一、5G天线板48层混压PCBA分层的核心诱因:温度失衡是关键

48层混压PCBA的分层,本质是多层基材、铜箔、胶黏剂在回流焊高温环境下,因“热应力不匹配”引发的结构剥离。其核心诱因集中在以下3点:

-

多层结构的热特性差异48层混压PCBA由不同类型的基材(如高频高速基材、普通FR-4)、不同厚度的铜箔(信号层与电源层铜厚差异可达2-3倍)及胶黏剂交替叠加而成,各类材料的热膨胀系数(CTE) 差异显著。回流焊时,若温度分布不均,不同层材料的热胀冷缩幅度不同,会在层间产生巨大内应力,最终导致分层。

-

传统回流载具的控温短板传统回流载具多采用单一材质(如普通铝合金、陶瓷),导热性与热稳定性难以适配48层混压PCBA的复杂需求:

- 载具局部导热过快,导致PCBA对应区域温度骤升,基材与铜箔界面胶黏剂提前固化或碳化;

- 载具局部导热滞后,导致PCBA低温区域胶黏剂未充分熔融,层间结合力不足;两种情况均会直接引发分层,且48层结构的“热量传导路径长”特性,会进一步放大温度不均的影响。

-

5G天线板的高频设计要求5G天线板需满足毫米波等高频信号传输,48层混压PCBA的层间介质厚度极薄(部分区域仅20-30μm),层间附着力本就低于普通PCBA。回流焊时若温度波动超过±3℃,薄介质层极易因热应力断裂,形成分层隐患。

二、1943科技回流载具温度补偿方案:从“被动控温”到“主动适配”

针对48层混压PCBA的分层痛点,1943科技结合10余年SMT贴片加工经验,以“精准匹配PCBA热特性”为核心,打造回流载具温度补偿方案,通过“材质定制+分区调控+实时监测”三重技术手段,实现回流焊全流程温度均衡。

1.方案设计核心:以PCBA热仿真为基础

在方案落地前,1943科技会先对5G天线板48层混压PCBA进行全维度热仿真分析:

- 基于PCBA的层数分布、铜箔密度、基材类型,模拟回流焊各温区(预热、恒温、回流、冷却)的热量传导路径;

- 标记“高温敏感区”(如电源层密集区域)与“低温风险区”(如高频信号薄介质层区域),确定各区域的温度补偿需求;

- 以仿真数据为依据,定制载具的材质分布与结构设计,确保补偿方案精准适配PCBA的热特性。

2.三大关键技术:破解温度不均难题

(1)载具材质:复合导热材料定制

摒弃传统单一材质载具,采用“高导热合金+低热膨胀系数陶瓷+隔热涂层”的复合结构:

- 针对PCBA“高温敏感区”,载具对应区域采用低导热陶瓷基材,搭配隔热涂层,减缓热量传导速度,避免局部超温;

- 针对PCBA“低温风险区”,载具对应区域嵌入高导热合金模块(导热系数达200W/(m・K)以上),加速热量传递,确保温度达标;

- 载具整体框架采用低热膨胀系数材质(CTE≤8×10⁻⁶/℃),避免载具自身热变形影响PCBA温度分布。

(2)分区温度调控:多模块独立补偿

根据热仿真结果,将回流载具划分为3-5个独立温度补偿模块,每个模块配备专属的“加热/隔热单元”:

- 预热区:通过加热单元对“低温风险区”进行预升温,缩小PCBA整体温差;

- 回流区:实时调整各模块的加热功率,确保PCBA各区域温度稳定在“胶黏剂最佳熔融区间”(通常为220-240℃,波动≤±2℃);

- 冷却区:通过隔热单元减缓“高温敏感区”的降温速度,避免因温差过大产生内应力。

(3)实时温度监测:闭环反馈保障精度

在载具与PCBA接触的关键位置,嵌入微型温度传感器(精度±0.5℃),实时采集PCBA表面温度数据:

- 数据同步传输至回流焊设备控制系统,若某区域温度偏离预设范围,系统会立即调整对应补偿模块的参数;

- 批量生产时自动记录每片PCBA的温度曲线,形成可追溯的质量数据,便于后续优化。

3.方案实施流程:从试产到量产的全周期保障

- 前期沟通:深入了解客户5G天线板48层混压PCBA的设计参数(层数、基材、铜厚、关键器件位置);

- 热仿真与方案设计:输出热仿真报告与载具定制方案,与客户确认技术细节;

- 载具制作与试产:制作原型载具,进行小批量试产,验证温度补偿效果,优化方案参数;

- 批量导入与监控:正式导入量产,通过实时温度监测系统保障稳定性,定期输出质量报告;

- 持续优化:根据客户后续产品迭代需求,更新热仿真数据与载具设计,确保方案适配性。

三、方案核心优势:适配5G生产,提升PCBA可靠性与性价比

1943科技的回流载具温度补偿方案,不仅解决了5G天线板48层混压PCBA的分层难题,更从“性能、成本、效率”三维度为客户创造价值:

- 分层率显著降低:通过精准温度补偿,48层混压PCBA的分层不良率可控制在0.1%以下,远低于行业平均水平(通常为1%-3%);

- 高频性能稳定:温度波动控制在±2℃内,避免因分层导致的信号衰减,保障5G天线板的毫米波传输性能;

- 生产成本优化:减少不良品返工/报废成本,同时载具可重复使用(使用寿命达5000次以上),降低长期投入;

- 快速适配量产:热仿真与方案设计周期可缩短至7-10天,满足客户5G产品快速迭代的量产需求。

四、1943科技:专注5G高难度PCBA贴片加工,为您定制解决方案

作为深圳SMT贴片加工领域的企业,1943科技始终聚焦5G、新能源、工业控制等高端领域的PCBA加工需求,针对48层及以上混压PCBA、高频高速PCBA等高难度产品,已形成从“设计协同→热仿真分析→工艺定制→量产保障”的全链条服务能力。

如果您正面临5G天线板48层混压PCBA的分层困扰,或需要定制回流焊工艺方案,欢迎通过1943科技官网咨询入口与我们联系——我们将安排专业技术团队,为您提供一对一的解决方案,助力您的5G产品高效量产!

2024-04-26

2024-04-26