一、为什么2025年更要“慎选”SMT贴片厂?

-

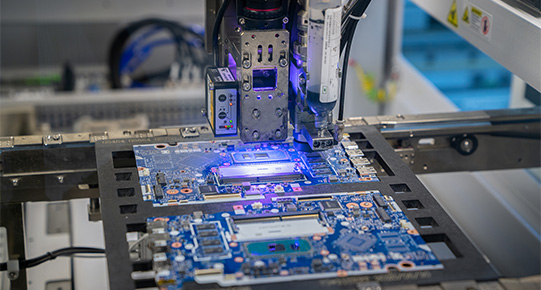

元件微缩化加速:0201、0.35 mm Pitch BGA 已成常态,对设备精度提出更高要求。

-

小批量多品种常态化:新品导入(NPI)周期从“周”压缩到“天”,考验工厂柔性制造能力。

-

供应链波动延续:原厂交期仍不稳定,SMT贴片厂的物料储备与替代料体系直接决定交付。

-

成本敏感与质量敏感并存:消费电子利润趋薄,汽车/医疗客户对可靠性“零容忍”,工厂必须兼顾两极需求。

二、2025年必看的6大核心参数

| 维度 | 关键指标 | 2025年红线值 | 快速验证方法 |

|---|---|---|---|

| ① 贴片精度 | 重复精度 | ≤±35 µm | 索要CPK≥1.33的贴片偏移报告 |

| ② 微型元件支持 | 最小可贴尺寸 | 01005 100% 直通 | 现场看料带与吸嘴规格 |

| ③ 产能弹性 | 换线时间 | ≤30 min | 观察换料车&飞达预装率 |

| ④ 过程监控 | 3D SPI+AOI+X-Ray | 3道+在线实时 | 要求提供最近3个月缺陷PPM趋势 |

| ⑤ 数据追溯 | MES颗粒度 | 元件级追溯 | 扫码随机批次,10 min内反查设备参数 |

| ⑥ 供应链韧性 | 常用料安全库存 | ≥3天滚动用量 | 抽查5颗长交期物料的库存截图 |

三、现场审核“七看七不看”

-

看环境:23±3 ℃/40–60% RH 实时记录,不看静态展板。

-

看飞达保养:飞达表面无锡膏残渍、标签一一对应,不看仓库存放数量。

-

看首件流程:IPQA独立复核并有第二人签字,不看仅工程部自检。

-

看钢网管理:激光刻码+超声波清洗+张力≥35 N/cm²,不看仅凭肉眼洁净度。

-

看回流温度曲线:每日首板测温+曲线存档,不看仅设定值截图。

-

看ESS系统:静电点检每班2次并绑定工位,不看有无静电手环“摆设”。

-

看物料替代流程:BOM变更→客户书面确认→MES锁定版本,不看口头“已经同步”。

四、2025年高频5大坑点

| 坑点 | 典型话术 | 风险后果 | 避坑策略 |

|---|---|---|---|

| 1. 假CPK | “我们CPK>1.67” | 数据仅基于首件,非量产 | 要求连续3批、每批≥300 pcs的SPC原始数据 |

| 2. 隐性换料 | “替代料参数一致” | 后续可靠性测试失效 | 在合同中约定“任何替代料需经客户书面承认” |

| 3. 虚假产能 | “24 h可接单” | 实际排产两周后 | 查看MES未来7天设备稼动率截图 |

| 4. 报价漏项 | “单价已含所有工序” | 后期加收AOI、X-Ray费用 | 要求报价单列明所有检测环节及次数 |

| 5. 无效认证 | “通过ISO 13485” | 认证范围不含SMT工序 | 核对证书附录,确认“电子组装”在认证范围 |

五、三分钟自检清单

-

是否提供2025版IPC-A-610 电子组件验收标准内部培训记录?

-

能否在规定时间给出任意批次焊接温度曲线+回流炉链速+氧含量数据?

-

是否具备0201/0.35 mm BGA实际生产记录?

-

合同是否写明直通率≥99.5%、准时交付率≥98%、缺陷PPM≤100?

-

出现质量异常时,8D报告首次回复时效是否≤24 h?

六、结语:让选择回归“可量化”

2025年的SMT贴片加工,早已不是“熟人介绍”或“低价者得”的时代。把精度、数据、供应链韧性拆解成可验证的数字,才能从源头降低风险、提升新品上市速度。1943科技建议:先按上表做一轮快速筛选,再带着自检清单实地考察,您将更容易找到真正与自身产品节奏同频、且愿意共享数据的长期伙伴。

2024-04-26

2024-04-26