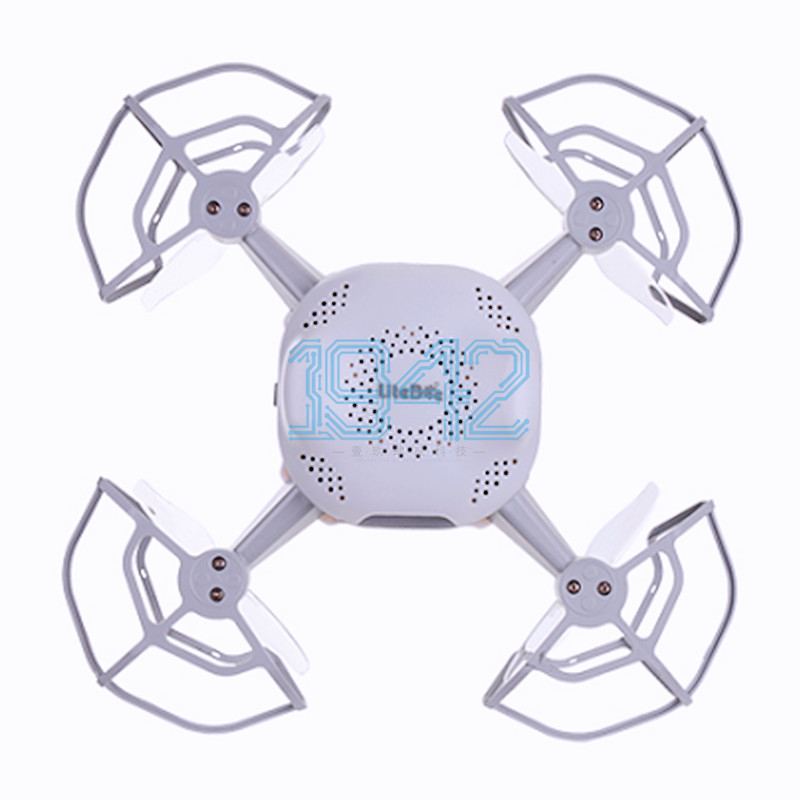

无人机控制板作为无人机系统的“神经中枢”,其性能直接影响飞行稳定性、控制精度及环境适应性。随着无人机在农业植保、物流配送、安防巡检等领域的规模化应用,控制板的小型化、高集成度与可靠性需求持续攀升。1943科技作为深圳专业SMT贴片加工企业,我们深度整合行业前沿技术与精密制造能力,为无人机控制板研发与量产提供全流程解决方案。

一、无人机控制板SMT加工的核心挑战

-

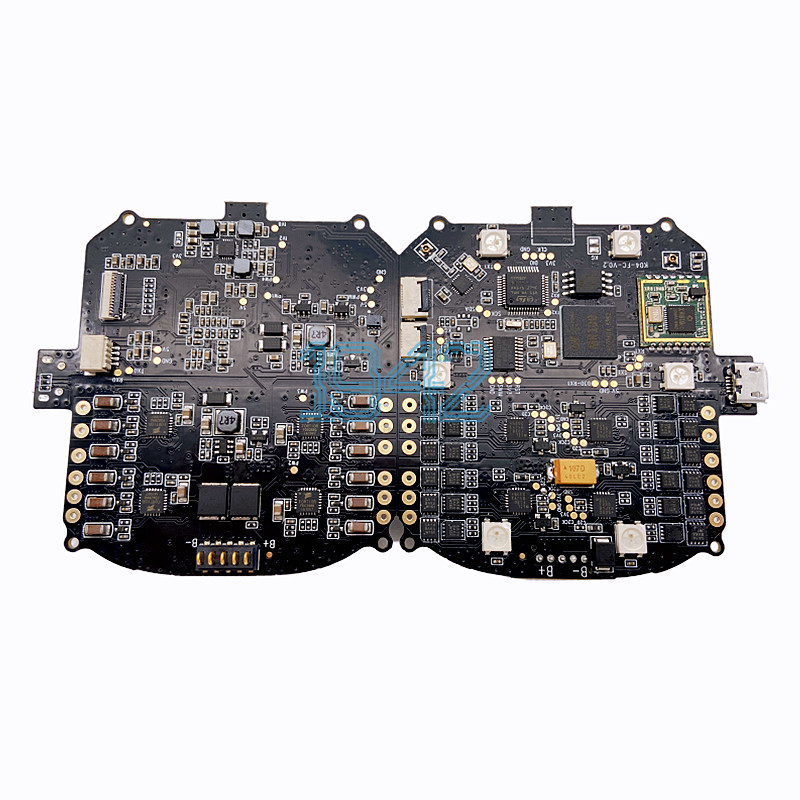

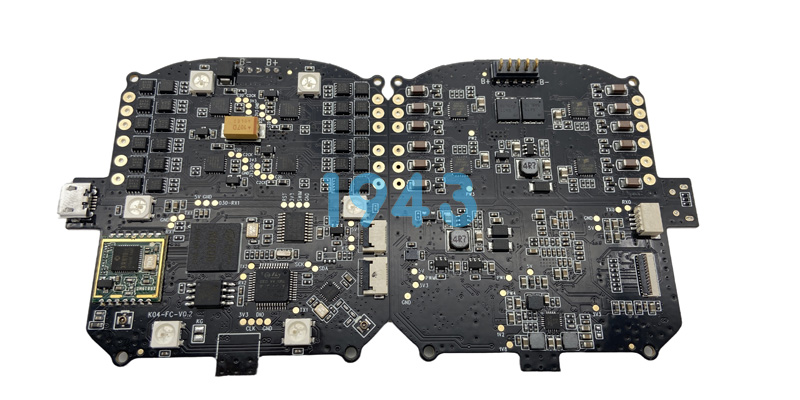

微型化与高密度集成

现代无人机控制板需集成飞控芯片、惯性导航模块、通信射频组件等核心元件,0201封装电阻电容与0.5mm间距BGA芯片的广泛应用,对贴装精度提出严苛要求。以0201元件为例,其尺寸仅0.6mm×0.3mm,贴装位置偏差需控制在±0.03mm以内,否则可能引发信号传输异常或焊接缺陷。 -

复杂环境可靠性

无人机常需在高温、高湿、强振动等极端环境下工作,控制板焊点需承受-40℃至150℃的温差冲击。这要求SMT加工过程中,从锡膏选型到回流焊温度曲线优化,均需建立精细化工艺标准。 -

多工艺协同整合

控制板常采用HDI板、金属基板等特殊材料,需兼容SPI锡膏检测、AOI光学全检、X-Ray断层扫描等多维度质量管控。同时,柔性电路板FPC与刚性板的混合组装,对贴片机的动态补偿算法与吸嘴适配性提出更高要求。

二、全流程精密制造体系构建

-

工艺设计阶段

- DFM可制造性分析:针对控制板的元件布局、焊盘设计进行优化,例如将0201元件集中排布以减少贴片机换线时间,通过钢网开口形状调整降低锡膏坍塌风险。

- 材料兼容性验证:根据控制板使用场景,选择匹配的焊膏与阻焊剂,确保焊点在复杂环境下的长期稳定性。

-

量产实施阶段

- 设备精准调校:采用高精度贴片机,通过视觉定位系统对PCB基准点进行三维校准,配合动态压力补偿技术,实现0201元件±0.03mm贴装精度。针对BGA芯片,引入多光谱视觉对位与X-Ray检测,确保焊点共面性偏差≤15μm。

- 环境参数控制:车间温湿度稳定在23±1℃、40-50%RH范围内,避免锡膏黏度波动影响印刷质量。对于高频通信模块,通过氮气保护回流焊减少氧化,提升焊点导电性与抗腐蚀能力。

-

质量管控体系

- 多层级检测机制:锡膏印刷后通过SPI检测厚度均匀性,贴装后实施AOI全检,最终通过X-Ray对BGA等隐蔽焊点进行断层扫描。

- 数据追溯系统:建立从原材料到成品的全流程数据档案,实时采集印刷偏移量、贴装坐标误差等参数,通过机器学习算法动态优化工艺参数,使焊接缺陷率稳定在0.02%以下。

三、技术创新驱动效率提升

-

智能柔性生产

针对无人机控制板多品种、小批量的研发需求,采用模块化贴片机配置,支持快速换线与边生产边优化模式。某款控制板在试产阶段发现元件极性反贴问题,技术团队1小时内完成程序修改并实现量产达标。 -

环保工艺升级

全面导入无铅制程工艺,采用低温焊接技术降低能耗,同时引入纳米银导电胶替代传统焊料,减少重金属排放并提升焊点抗振动性能。 -

快速响应能力

依托深圳电子产业链优势,建立元器件紧急采购通道,可在24小时内配齐180种物料。对于加急订单,启动绿色供应链机制,从备料到交付全流程压缩,助力客户快速抢占市场先机。

四、全生命周期价值保障

-

测试验证服务

提供功能测试与环境可靠性测试,确保控制板在-40℃至85℃温度区间内稳定工作。对于特殊需求,可定制盐雾测试、EMC电磁兼容测试等专项方案。 -

售后服务体系

提供一年免费返修服务,并定期回访客户,通过失效分析追溯供应链与生产环节潜在问题。例如,通过焊点金相分析发现某批次元件引脚镀层厚度不足,及时协助客户更换供应商以避免批量性风险。

五、结语

无人机控制板的性能突破,离不开SMT加工技术的持续革新。我们以“微米级精度、全流程管控、智能化生产”为核心理念,从工艺设计到量产交付构建闭环质量体系,助力无人机厂商实现产品可靠性与市场竞争力的双重跃升。若您正在寻求专业、高效的无人机控制板SMT加工合作伙伴,欢迎联系我们获取定制化解决方案。

2024-04-26

2024-04-26