“贴片”一词听起来像把邮票贴到信封上,可当它放在电子制造环节里,技术含量立刻翻倍。SMT贴片加工,就是用机器把芝麻粒大小的元件按图纸“贴”在PCB上,再经过回流焊固定,一块能跑能跳的电路板就此诞生。听上去简单,真正做过的人才知道,里面藏着无数细节。

一、前期准备:图纸与物料必须“锁死”

工程师把Gerber文件、BOM表、坐标文件翻来覆去核对三遍:元件封装对不对?极性元件方向有没有标?哪怕一个0402电阻搞错,后面都会演变成成批返修。物料仓同步启动“点兵”:芯片、电容、连接器,按料号、批次、湿敏等级分区存放。湿度高的元件要进烘箱,40℃、8小时,把潜伏的水汽逼出来,免得回流焊时“爆米花”。

二、印刷锡膏:0.1毫米的误差都嫌多

钢网厚度、开口尺寸、张力测试,每一步都在跟微米较劲。锡膏倒进钢网上,刮刀以45°角匀速滑过,锡膏像奶油一样被抹进孔洞。SPI光学检查立刻上线,锡膏厚度、面积、偏移全扫描,NG就擦了重来。老师傅常说:“锡膏印不好,后面再努力都是白搭。”

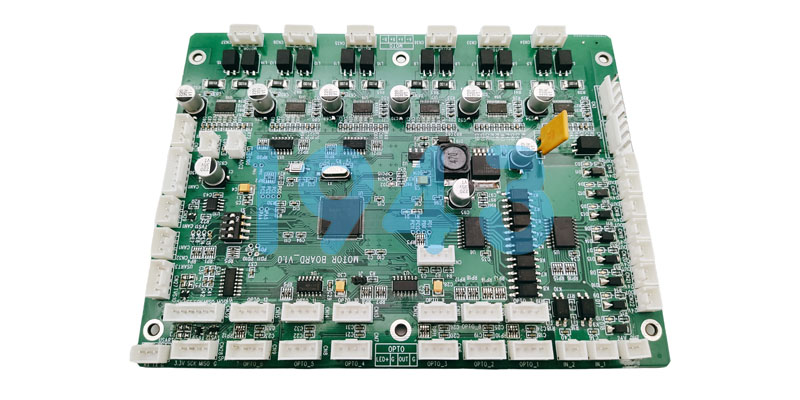

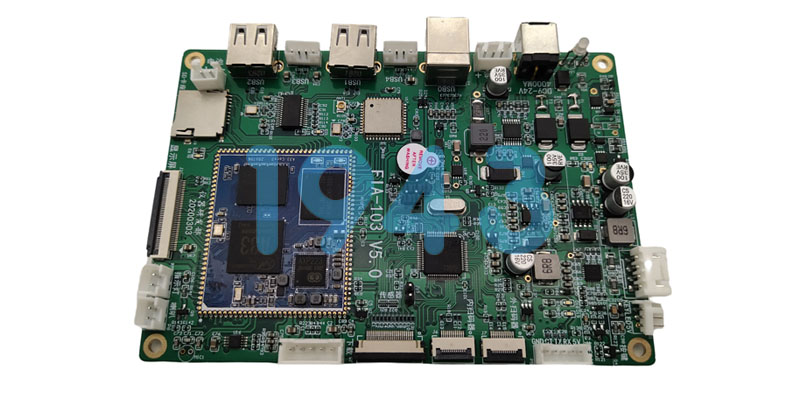

三、SMT贴片:速度与精度并存的“机械舞蹈”

高速贴片机贴0201电阻像机关枪,哒哒哒一秒十几个;泛用机贴QFP、BGA则像外科医生,吸嘴轻拿轻放。贴装顺序也有讲究:先小后大,先低后高,避免大元件挡住小元件的“路”。贴片头每贴完一颗,视觉系统立刻拍照纠偏,角度偏差超过0.05°都要回炉。整线换线时间压缩到十分钟以内,靠的是离线备料车,下一个产品的料盘早就在一旁“排队”。

四、回流焊:温度曲线是生命线

预热、浸润、回流、冷却,四个区段像心电图一样必须平滑。无铅锡膏峰值温度通常拉到245℃,高过5℃可能烤坏芯片,低5℃又可能虚焊。炉温测试仪每班跑一次,把热电偶贴在板子最厚、最薄、最密处,记录实时曲线。遇到大面积铜箔的板子,还得加氮气,防止氧化。

五、检测与返修:火眼金睛不放过

AOI先扫一遍,缺件、偏移、桥接立刻报警;X-ray再对BGA、QFN做“透视”,看焊球有没有空洞。发现不良,返修台用热风枪局部加热,镊子夹起元件,残锡吸净,重新植球、补焊。老师傅一边修一边念叨:“返修一块板,不如前面少错一次。”

六、DIP与后焊:大个子元件的“慢生活”

电解电容、插座、变压器这些“大块头”不适合贴片机,留给DIP线。波峰焊锡波像金色小瀑布,板子匀速滑过,焊锡爬升引脚。插装工位用治具定位,防呆柱确保极性不会插反。后焊工位则处理散热器、线材,电烙铁温度360℃,焊锡丝含银3%,焊点闪亮圆润。

七、测试与包装:最后一道闸门

ICT针床压下,上千根探针同时触碰测试点,几秒扫完开路、短路;FCT把板子接上电源、信号,跑完整功能。通过测试的板子,装进防静电袋,加干燥剂、湿度卡,抽真空封口。外箱贴ROHS、REACH标签,准备漂洋过海去下一站。

尾声

一块电路板从裸铜到能跑程序,中间要经历几十双手、十几台设备、上百个参数。SMT贴片加工的快,是前期慢工细活的回报;它的准,是无数次试错后的肌肉记忆。下次拆开手机、无人机、车载导航,看见那些密密麻麻的小元件,不妨想一想:它们曾在一台台贴片机上,以每秒几万次的速度,完成了一场毫米级的精准降落。

如果您有SMT贴片加工的需求,欢迎随时联系我们,我们将为您提供详细的方案和报价。

2024-04-26

2024-04-26