在大多数客户的想象里,贴片机“嗒嗒”一落,测试灯“滴”一亮,板子就该直接打包发货了。其实,程序烧录更像一张“隐形车票”——它不会在最显眼的起点出现,却决定了设备能不能顺利抵达终点。作为每天都在SMT贴片、DIP插件、测试、组装之间来回切换的一站式PCBA服务商,我们常被问到同一个问题:烧录到底插在哪个环节最合适?答案并不唯一,却有一条“让风险最低、效率最高”的默认路线。

第一站:贴片完成后,先别急着灌“灵魂”

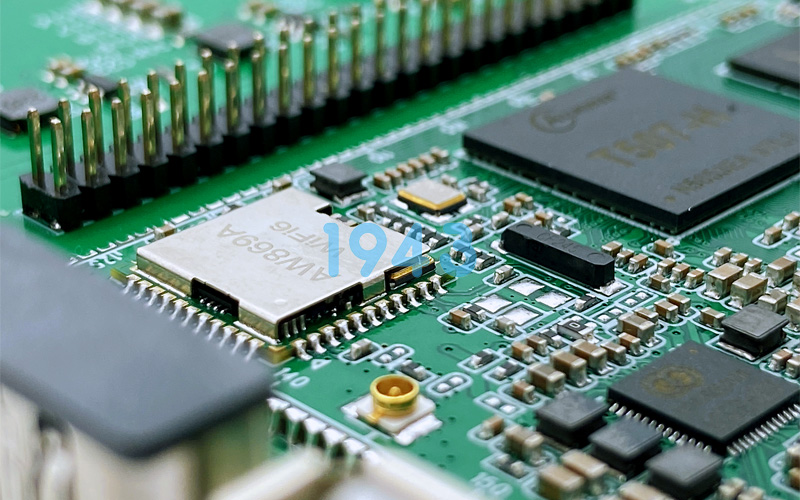

板子刚下贴片线,焊锡还冒着余温,这时烧录看似最快,实则最危险。芯片引脚可能残留助焊剂,静电也尚未完全释放,一旦烧录脚位接触不良,就会出现“偶发失败”这种最难排查的隐患。因此,我们通常会先让板子过一次AOI+ICT,把焊接缺陷筛干净,再进入烧录工位。

第二站:在线功能测试(FCT)之前,烧录最合适

把烧录放在FCT之前,有三个好处:

-

程序就位,芯片才能跑自检,测试覆盖率更高;

-

如果烧录脚本或固件版本有误,可以在FCT里当场暴露,避免流到后段才发现;

-

烧录治具与FCT治具可以共用定位针,减少一次上下板,节拍更顺。

这一步,我们习惯叫它“心跳站”——红灯灭、绿灯亮,板子第一次“睁眼”,后面所有测试才真正有意义。

第三站:离线烧录,留给特殊场景

有些客户担心知识产权泄露,或者芯片太小、贴片后难以夹取,就会选择“离线烧录”:先把程序灌进裸片,再交给贴片机。这种方式确实能加密、能快换线,但也带来两个风险:一是贴片后再也无法升级Bootloader,二是芯片带程序过回流焊,可能因高温导致位翻转。是否采用,需要提前评估产线能力与质量阈值。

第四站:成品组装后,再补一次“增量烧录”

如果外壳密封、测试点被遮挡,或者后期需要写入校准参数,我们会在整机装配完成后,通过预留的调试口再烧一次“小补丁”。这一步往往只做增量写入,时间短、数据量小,却能让每台设备带着独一无二的“身份证”出厂。

一句话总结

程序烧录并不是PCBA加工流程里的“独立景点”,而是一段可以灵活调整的“换乘站”。默认做法是在SMT贴片、AOI、ICT完成后,FCT测试之前上线;特殊需求可以前置到裸片阶段,或后置到整机阶段。把烧录放在正确的时点,就像给旅程选对月台:早一步容易摔跤,晚一步耽误发车;刚刚好,才能让每一台设备稳稳地奔向市场。

2024-04-26

2024-04-26