一、行业发展的底层驱动力

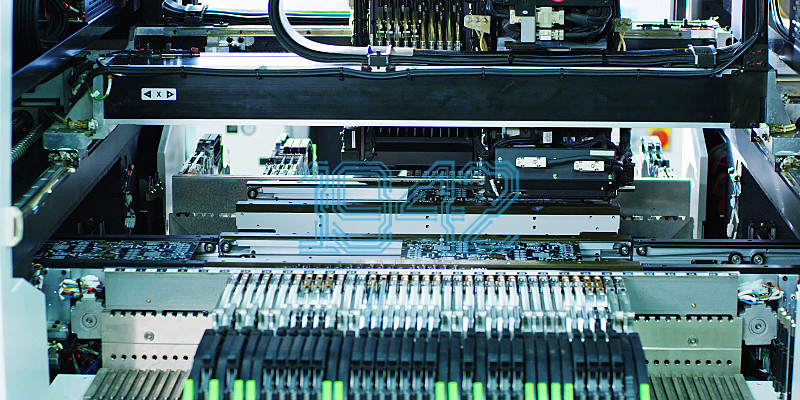

表面贴装技术(SMT)作为电子制造的核心环节,其市场前景与全球产业变革深度绑定。当前,三大核心因素正重塑行业格局:

-

终端需求的结构性升级

消费电子的持续创新推动元件微型化需求,01005级元件的普及使贴装精度要求提升至±25μm。与此同时,新能源汽车电子化率的快速提升催生车载ECU、电池管理系统等复杂电路板需求,这类产品对焊接可靠性的要求远超消费电子,需通过X-Ray三维检测与无铅焊接工艺实现缺陷率<0.08%。 -

技术创新的加速度

材料科技的突破正在改写工艺边界:纳米银浆料的热导率较传统锡膏提升40%,解决了5G基站射频模块的散热难题;低温焊膏的应用使热敏感元件组装良率提升至99.6%。设备端,AI驱动的智能贴片机通过动态路径优化将贴装效率提升15%,并通过预测性维护系统提前预警吸嘴堵塞等故障,减少30%停机时间。 -

全球化布局的深度调整

中美贸易摩擦倒逼产业链重构,中国SMT企业加速国产替代进程:国产贴片机市占率从2019年的12%提升至2025年的35%,在0201元件贴装等中端市场已实现技术对标。与此同时,东南亚凭借关税优势承接消费电子订单转移,越南SMT产能年增长率达22%,但在汽车电子等高端领域仍依赖中国供应链。

二、技术演进的核心方向

行业技术变革呈现出“精度、效率、绿色”三位一体的特征:

-

精度突破:从微米到亚微米级

0.3mm间距BGA封装的普及要求钢网张力控制在28-35N,配合3DSPI检测系统实现锡膏厚度偏差<±5μm。上海某企业通过激光辅助对位技术,将01005元件贴装位置偏差控制在±15μm,满足5G毫米波天线阵列的高密度互联需求。 -

效率革命:智能化全流程整合

联机SPI+AOI检测形成闭环控制,通过实时数据反馈动态调整焊接参数,使缺陷率降低70%。深圳某工厂引入智能Feeder上料系统后,换料时间从2小时/批次缩短至15分钟,小批量订单交付周期压缩40%。 -

绿色转型:从合规到竞争力重构

无铅焊接工艺的普及使焊点抗剪切强度提升25%,同时闭环回收体系使锡膏利用率达98%。欧盟新规要求2026年电子设备中贵金属回收率≥95%,倒逼企业采用纳米级焊料成分分析技术,实现物料精准追溯。

三、市场格局的多维挑战

行业在高速发展中面临多重结构性矛盾:

-

技术升级的成本悖论

高精度贴片机单台成本超200万元,中小企业智能化改造成本占年利润的30%-40%。而设备折旧周期从5年缩短至3年,进一步加剧现金流压力。 -

供应链的脆弱平衡

高端锡膏、陶瓷基板等材料进口依赖度超60%,美国出口管制导致交货周期从4周延长至12周。与此同时,国内企业在车载级元件认证上的滞后,使其在新能源汽车市场的份额不足20%。 -

区域竞争的马太效应

深圳、上海等产业集群凭借完整的配套体系,在高端市场占据70%份额。而中西部地区因人才短缺,自动化产线渗透率不足40%,难以承接产业转移。

四、未来十年的战略机遇

行业将在技术融合与模式创新中孕育新增长点:

-

技术融合催生新赛道

SMT与半导体封装的跨界协同正在突破传统组装边界,使系统级封装(SiP)成本降低30%。柔性电路板(FPC)与SMT的结合,推动可穿戴设备向“无感交互”方向演进,预计2028年相关市场规模达1200亿元。 -

服务模式的价值重构

从单一加工向“工艺优化+数据分析”转型成为趋势:某头部企业通过DFM(可制造性设计)服务,将客户新品导入周期缩短30%,工程服务收入占比从5%提升至20%。同时,基于工业互联网的远程诊断服务,使设备维护响应时间从48小时降至2小时。 -

全球化运营的新范式

头部企业通过“国内研发+海外制造”模式平衡成本与风险:在越南、墨西哥设立分厂服务北美市场,利用当地关税优势使综合成本降低15%-20%,同时保留国内基地专注高端产品研发。

五、结语

SMT贴片加工行业正站在技术革命与产业重构的交汇点。未来十年,企业需在“精度提升”与“成本控制”、“本土深耕”与“全球布局”、“合规经营”与“技术创新”之间找到动态平衡。那些能够率先突破设备智能化瓶颈、构建材料-工艺-检测协同创新体系、并在全球化分工中找准定位的企业,将在这场变革中占据先机。行业的终极竞争,本质上是“技术迭代速度”与“资源整合能力”的双重较量。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26