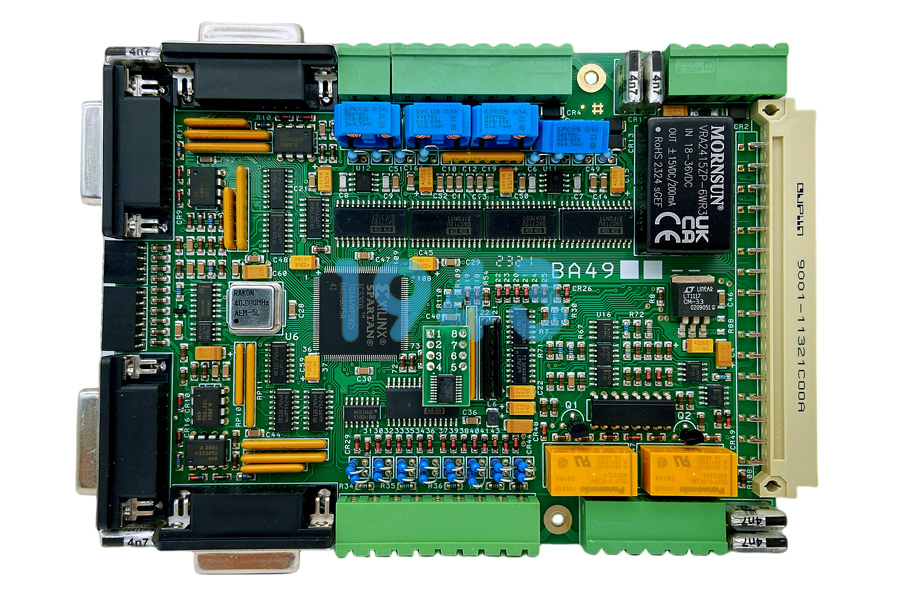

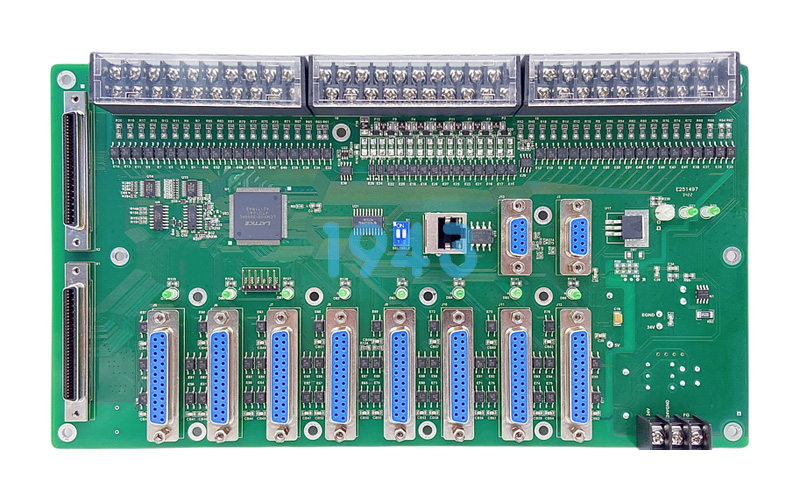

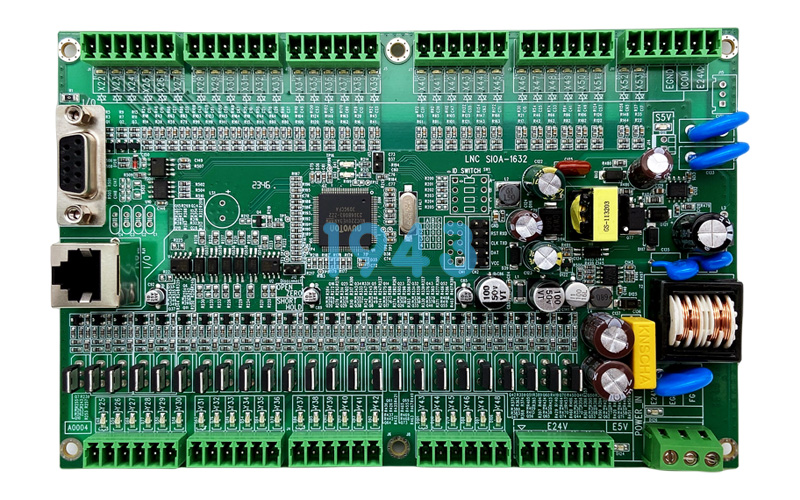

工控主板作为工业自动化设备、电力监控系统、仪器仪表的核心控制单元,其运行环境常伴随宽温波动、强电磁干扰、长期连续工作等严苛条件,对SMT贴片加工的工艺精度、焊接可靠性、质量管控提出了远高于常规电路板的要求。1943科技深耕工业控制领域SMT贴片与PCBA加工,聚焦工控主板的产品特性,打造全流程精密制造体系,以高一致性、高稳定性的加工工艺,为工控设备提供坚实的硬件制造支撑。

工控主板SMT贴片加工的核心技术要求

工控主板的应用场景决定了其SMT贴片加工不能套用普通工艺标准,需从基材适配、元器件贴装、焊接工艺等方面,围绕环境适应性、长期可靠性、抗干扰性三大核心需求制定专属加工方案。

- 基材与结构适配要求:工控主板多采用6层及以上多层板设计,基材需选用高TG值(≥150℃)板材,确保高温环境下无分层、铜箔剥离问题;针对大尺寸工控主板(常超300mm×200mm),需严格控制加工过程中的板体变形,变形量需低于0.75%,避免后续组装与使用干涉。

- 高精度贴装要求:工控主板集成度高,大量使用0201微型元件、0.3mm间距BGA、QFN等细间距封装器件,对贴装精度要求极高,贴装偏移需控制在±30μm内,同时需兼顾异形重器件与贴片元件的混合贴装,杜绝压件、掉件问题。

- 高可靠性焊接要求:焊点需具备极强的抗热循环、抗振动能力,应对工业现场的温湿度波动与机械应力;焊接工艺需执行IPC-A-610Class2/3标准,BGA、QFN等隐藏焊点空洞率低于25%,确保冶金结合紧密,避免后期虚焊、焊点开裂。

- 特殊防护工艺要求:针对粉尘、潮湿、化学腐蚀的工业环境,工控主板SMT加工后需进行专业三防处理,涂层厚度控制在25~75μm,同时对金手指、连接器等部位做精准遮蔽防护,不影响后续接口使用。

1943科技工控主板SMT贴片加工核心工艺保障

针对工控主板的加工难点,1943科技构建了从前期设计优化到后期可靠性测试的全流程工艺控制体系,以精密设备、标准化流程、专业化团队,确保每一块工控主板PCBA的制造品质。

前期DFM可制造性评审,从源头规避风险

在正式量产前,由专业工程团队对工控主板的PCB设计进行全方位DFM评审,重点核查拼板方式、元件间距、测试点布局、焊盘设计等关键维度,确保设计符合自动化SMT加工要求;针对大电流线路、抗干扰屏蔽设计等工控主板特殊需求,提出优化建议,如调整元件布局减少信号干扰、优化焊盘尺寸提升焊接可靠性,从设计端降低生产缺陷率。

精密锡膏印刷,筑牢贴片加工基础

锡膏印刷是SMT贴片品质的核心前置环节,我们采用全自动高精度印刷机,搭配激光切割钢网(开孔精度±15μm)并做纳米涂层处理,确保锡膏释放均匀;针对细间距器件焊盘,精准控制刮刀压力(0.1-0.15MPa)与印刷速度(80-120mm/s),使用Type4/5超细锡粉,提升锡膏成型精度。同时配备在线3DSPI锡膏检测仪,对每块PCB进行100%锡膏检测,定量分析锡膏体积、面积、高度,体积误差控制在±10%内,从源头杜绝桥连、少锡、锡膏偏移等焊接缺陷,所有检测数据实时上传系统,实现全程可追溯。

高精度元件贴装,适配多元器件需求

搭载多视角视觉对位系统的高精度贴片机,贴装精度≤±30μm,可稳定处理0201微型元件、0.3mm间距BGA、大型接插件等全类型元器件;针对工控主板的混合贴装需求,优化贴装顺序,先贴低高度元件,后贴高高度、异形重器件,定制专用托架防止器件偏移与压损。建立严格的首件确认与巡检制度,每批次生产前进行首件全项检测,生产过程中定时巡检贴装精度,确保批次贴装一致性,贴装良率保持99.5%以上。

定制化回流焊温度曲线,保障焊接可靠性

针对工控主板高TG板材、大热容元件、大尺寸板体的特性,采用多温区回流焊设备,为不同板型、不同元件组合定制专属温度曲线,精准控制各温区参数:

- 预热区斜率1-2℃/秒,避免热冲击导致PCB翘曲;

- 无铅工艺峰值温度控制在235-245℃,液相线以上时间60-90秒;

- 冷却速率3-5℃/秒,确保焊点形成均匀致密的IMC金属间化合物,提升焊点抗疲劳能力。同时对大尺寸工控主板采用炉温平衡设计与专用支撑治具,配合分段式轨道传输,有效控制板体变形,确保焊接过程中板体平整度。

全维度检测体系,杜绝显性与隐性缺陷

建立SPI+炉前AOI+炉后AOI+X-Ray+ICT/FCT的多层次检测屏障,实现从锡膏印刷到成品功能的全流程缺陷拦截,针对工控主板的检测重点做专项强化:

- 炉前AOI检测:识别缺件、错件、元件极性反、贴装偏移等问题,检出率≥99.9%;

- 炉后AOI检测:检测焊点外观缺陷,如虚焊、连锡、焊点拉尖、元件立碑等;

- X-Ray无损检测:对BGA、QFN等底部焊点进行穿透检测,精准测量空洞率、焊球共面性,确保隐藏焊点无质量隐患;

- ICT/FCT测试:通过定制化测试治具,对工控主板进行电气性能与功能逻辑全项测试,模拟工业现场工作负载,验证数字I/O、模拟输入、工业通信接口等核心功能的稳定性,确保产品上电即用。

环境可靠性测试,验证长期使用性能

为确保工控主板在工业现场的长期稳定运行,除基础检测外,可根据客户需求提供环境应力筛选测试,模拟工控主板5-10年的使用环境,进行高低温循环测试(-40℃~85℃,1000次循环)、随机振动测试(10~2000Hz、3Grms)、72小时高温老化测试,提前激发潜在缺陷,筛选出“婴儿期”故障产品,提升出厂产品的批次成熟度,确保交付产品的平均无故障时间(MTBF)符合工业级要求。

全流程质量管控与追溯,保障批次一致性

1943科技将质量管控融入工控主板SMT贴片加工的每一个环节,建立来料检验-过程控制-成品检验三级质量门,同时实现全流程数据追溯,确保产品品质可控、可查。

- 严格的来料检验(IQC):对入厂的PCB板材、工业级元器件进行全项符合性检验,核查基材TG值、元器件温湿度适应范围(-40℃~85℃)及认证资质,杜绝非工业级物料、翻新料流入生产环节;与优质供应商建立长期合作,保障物料批次一致性。

- 全流程MES系统监控:每一块工控主板配备唯一身份标识,生产过程中的锡膏批次、贴装设备参数、回流焊炉温曲线、检测数据、操作人员等信息实时绑定,实现产品生命周期的全正向与反向追溯,所有数据云端存档≥3年,支持客户远程审计。

- 标准化生产环境:SMT生产车间维持ISO7级无尘环境,严格控制温湿度,全员全程执行ESD静电防护规程(静电电压<100V),对静电敏感的工控芯片进行专项防护,避免静电损坏;对湿度敏感元件(MSL)严格管控存储环境与开封使用时效,防止吸湿导致回流焊爆板。

- 专业的工艺团队支持:拥有多年工业控制领域SMT加工经验的工程师团队,全程跟进生产过程,快速响应并解决各类工艺问题;针对客户的个性化需求,如加急打样、特殊工艺定制,提供一对一技术服务,确保生产高效推进。

工控主板SMT贴片加工一站式服务,降低供应链复杂度

1943科技为工控领域客户提供SMT贴片+PCBA组装+三防处理+功能测试的一站式加工服务,同时配套专业的供应链与交付服务,适配工控设备多品种、小批量的生产特点,为客户降低供应链管理成本,缩短产品交付周期。

- 柔性生产能力:具备快速换线能力,支持工控主板单批次50片起订的小批量生产,同时可高效承接大批量量产订单;常规工艺样品72小时极速交付,小批量5-12个工作日交付,量产阶段按时交付率≥98%。

- 工业级物料供应链支持:针对工业级芯片交期长、渠道复杂的问题,建立完善的物料采购与管理体系,支持BOM优化、替代料验证与批量备料,严格管控物料渠道,确保工业级元器件的供应稳定性,帮助客户规避缺料、停产风险。

- 定制化配套服务:除核心SMT贴片加工外,可根据客户需求提供PCB制板、元器件采购、DIP插件、三防涂覆、成品组装等全流程服务,实现从物料到成品的一站式交付,让客户专注于产品研发与市场拓展。

结语

工控主板的SMT贴片加工,是精密制造技术与工业领域应用需求的深度结合,其品质直接决定了工业自动化设备的现场运行稳定性。1943科技深耕工业控制领域PCBA制造,以对工控主板加工需求的深刻理解,打造了一套专属于工业级产品的SMT贴片工艺体系,从设备、工艺、质控、服务多维度,为客户提供高可靠性、高一致性的工控主板SMT贴片加工解决方案。

作为专业的SMT贴片加工厂,1943科技持续优化生产流程,提升技术能力,致力于成为工业控制领域客户值得信赖的PCBA制造合作伙伴。如果您有工控主板SMT贴片、PCBA加工的需求,欢迎咨询合作,我们将以专业的技术、高效的服务,为您的产品筑牢硬件制造基础。

2024-04-26

2024-04-26