在电子制造产业链中,SMT贴片加工(Surface Mount Technology)已成为高密度互连电路组装的核心工艺。区别于传统通孔插装技术,表面贴装技术通过自动化设备将微型元器件精准贴附于PCB焊盘,经回流焊形成可靠电气连接。对于寻求PCBA一站式加工服务的硬件企业而言,深入理解SMT工艺细节与质量评估体系,是保障产品良率与交付周期的关键。

一、SMT贴片与PCBA加工的核心差异

许多硬件研发者在寻找电子组装供应商时,常对SMT贴片加工与PCBA加工的边界产生混淆。从技术范畴看,SMT仅是PCBA制程中的核心环节,而PCBA涵盖从裸板到成品的完整制造流程:

- SMT阶段:锡膏印刷→SPI检测→高速贴片→回流焊接→AOI外观检查

- PCBA全流程:SMT表面贴装+DIP插件焊接+后焊修整+清洗涂覆+FCT功能测试+老化验证

因此,当项目涉及少量插件元件(如大电流连接器、变压器)时,需选择具备SMT贴片与DIP混装能力的代工厂;若全贴装设计,则纯SMT产线即可满足需求。

二、SMT贴片加工关键工艺流程详解

1. 钢网制作与锡膏印刷

钢网(Stencil)开孔质量直接决定焊盘锡量一致性。针对0.4mm pitch BGA或0201封装,需采用激光切割钢网并配合电抛光处理,确保孔壁光滑无毛刺。锡膏印刷环节需严格控制:

- 印刷速度:20-80mm/s视焊盘密度调整

- 刮刀压力:0.018-0.027kg/mm(钢网宽度)

- 脱模速度:≤3mm/s防止锡膏塌陷

2. 高精度贴装与炉前检验

高速贴片机的贴装精度通常达±40μm@3σ,对于细间距QFN或BGA封装,需启用增强型视觉识别系统。关键管控点包括:

- 元件极性识别:二极管、钽电容方向标记对准

- 共面性检测:防止BGA焊球与PCB焊盘虚接触

- 抛料率控制:行业优秀水平≤0.3%

炉前AOI可拦截偏移、漏件、极性反等缺陷,避免流入焊接环节造成返工成本倍增。

3. 回流焊接温度曲线优化

回流焊是SMT的灵魂工序。针对无铅锡膏(SAC305),典型温度曲线分为:

- 预热区:室温→150℃,斜率1-3℃/sec(激活助焊剂)

- 浸润区:150-180℃维持60-120sec(去除氧化层)

- 回流区:峰值235-245℃(液相线以上30-60sec)

- 冷却区:斜率≤4℃/sec(避免焊点结晶粗大)

对于厚铜板(≥3oz)或大尺寸PCB(≥400mm),需采用分区温控技术防止热变形导致BGA焊点虚焊。

4. 多维检测体系构建

除炉后AOI外,高可靠性产品需配置:

- X-Ray透视检测:针对BGA、QFN等隐藏的焊点,检测空洞率(通常要求≤25%)

- ICT/FCT测试:验证电气连通性与功能逻辑

- 切片分析:金相显微镜观察焊点IMC层厚度

三、常见焊接缺陷与工艺对策

根据行业失效分析数据,SMT制程常见缺陷包括:

| 缺陷类型 | 成因分析 | 改善对策 |

|---|---|---|

| 立碑效应(Tombstone) | 两端焊盘润湿力不平衡 | 优化钢网开孔面积比,降低回流升温斜率 |

| 锡珠(Solder Balling) | 锡膏氧化或回流时飞溅 | 控制锡膏回温时间,提高钢网底部清洁频率 |

| 冷焊(Cold Joint) | 温度不足或助焊剂失效 | 校验热电偶精度,定期更换锡膏(开封后≤48h) |

| 开路/虚焊 | 焊盘氧化或元件共面性不良 | 来料IQC检验,增加氮气保护回流(可选) |

四、高复杂度PCBA的特殊工艺能力

当项目涉及以下技术要求时,需评估代工厂的进阶制程能力:

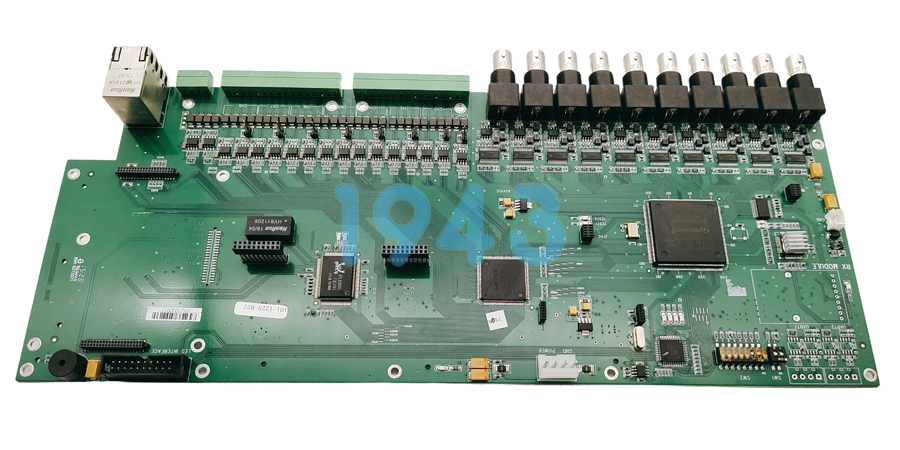

- HDI高密度互连板:需支持盲埋孔(Blind/Buried Via)与激光微孔(Micro Via)加工,线宽/线距≤3mil(0.075mm)需采用LDI曝光设备。

- 阻抗控制设计:对于USB3.0、HDMI、射频模块等高速信号,要求厂商具备阻抗测试仪(TDR),提供±10%容差保证,并配合叠层设计优化。

- 刚柔结合板(Rigid-Flex):贴片环节需使用磁性治具固定柔性区域,回流焊温度曲线需考虑聚酰亚胺材料的耐温极限(通常≤280℃)。

- 大电流厚铜板:铜厚≥4oz时,钢网厚度需增至0.15-0.2mm,并采用分段式钢网开孔设计防止锡量不足。

五、如何选择SMT贴片加工服务商

面对众多电路板贴片SMT加工厂,硬件企业应从以下维度评估:

1. 设备配置与产能弹性 考察是否配备进口高速贴片机,能否处理0201超微型元件及0.3mm pitch BGA。对于小批量多品种需求,具备快速换线能力的柔性产线更为适合。

2. 质量管理体系 核查是否通过ISO9001、ISO13485(医疗类)认证,了解其来料检验(IQC)、过程检验(IPQC)、出货检验(OQC)的抽样标准(如AQL 0.65)。

3. 供应链协同能力 优秀的代工厂应提供元器件代购服务,具备VMI(供应商管理库存)能力,可针对紧缺料件进行备料,缩短交付周期。

4. 技术响应速度 在NPI(新产品导入)阶段,能否提供DFM(可制造性分析)报告,提前发现设计隐患(如元件间距不足1mm导致焊接干涉)。

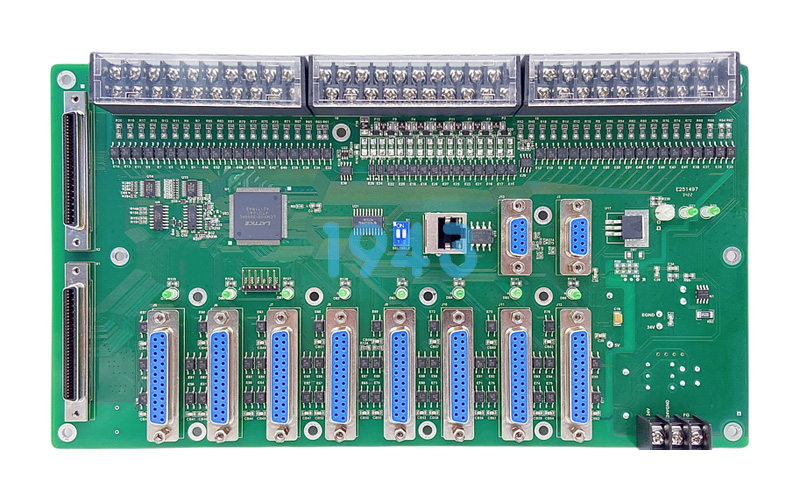

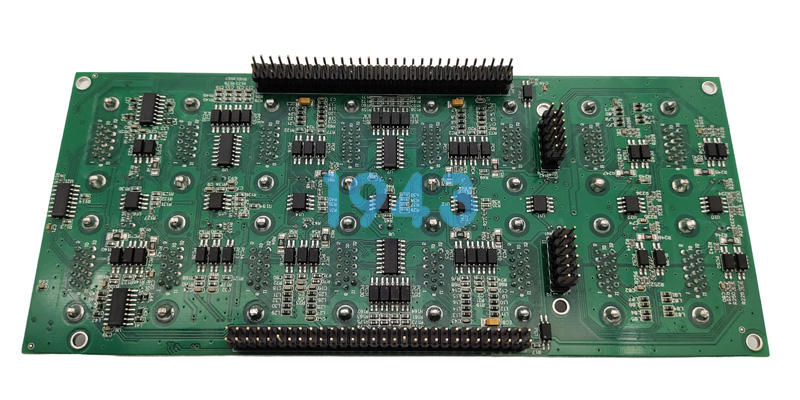

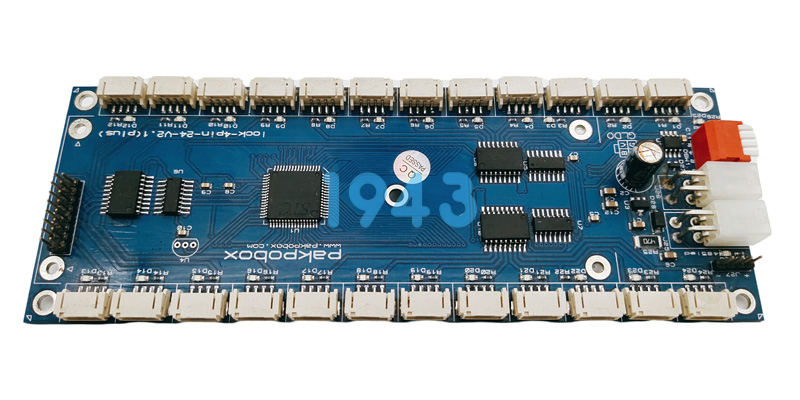

作为深耕电子制造领域的技术服务商,1943科技构建了从快速打样至中小批量(MOQ 1片起贴)的柔性生产体系,覆盖工业控制、通信设备、医疗仪器、物联网终端等应用场景。通过严格的ESD防护体系、三级检测流程与智能MES追溯系统,为客户提供高可靠性的电路板贴片组装解决方案。

六、结语

随着电子元器件向微型化、高密度化发展,SMT贴片加工已从简单的代工环节演变为融合材料学、热力学与自动化技术的精密工程。无论是硬件初创企业的首版打样,还是成熟产品的规模化量产,选择具备全流程质量管控与技术迭代能力的PCBA合作伙伴,将是产品成功上市的重要基础。

对于面临项目交期压力或工艺难题的硬件团队,建议提前与加工厂商进行技术对接,通过DFM优化将潜在缺陷消除在设计端,从而实现从可靠工艺到优质产品的价值转化。

2024-04-26

2024-04-26