在现代电子产品制造领域,线路板SMT贴片加工是决定产品性能、可靠性与生产效益的关键环节。作为专注于高品质PCBA整体解决方案的服务商,我们深知每个工艺细节对最终产品的重要性。本文将全面解析SMT贴片加工的核心工艺与品质控制体系,帮助您深入了解这一精密制造过程。

SMT贴片加工全流程详解

1. 前期工程评估与优化

在正式生产前,我们的工程团队会对客户提供的设计文件进行深度分析,包括:

- PCB设计可制造性评审(DFM检查)

- 元器件布局与焊盘设计的工艺优化建议

- 钢网开口方案设计与验证

- 工艺路径规划与瓶颈工序预判

这一阶段的工作能有效避免生产中的潜在问题,提高首次通过率,缩短产品上市时间。

2. 精密锡膏印刷工艺

锡膏印刷是SMT贴片加工的第一道关键工序,其质量直接影响焊接良率:

- 采用高精度全自动印刷机,确保重复定位精度±0.03mm

- 根据PCB特性与元器件类型定制钢网厚度与开口设计

- 实时监测锡膏厚度与印刷质量,自动补偿调整参数

- 严格的锡膏存储与使用管理制度,保证材料活性

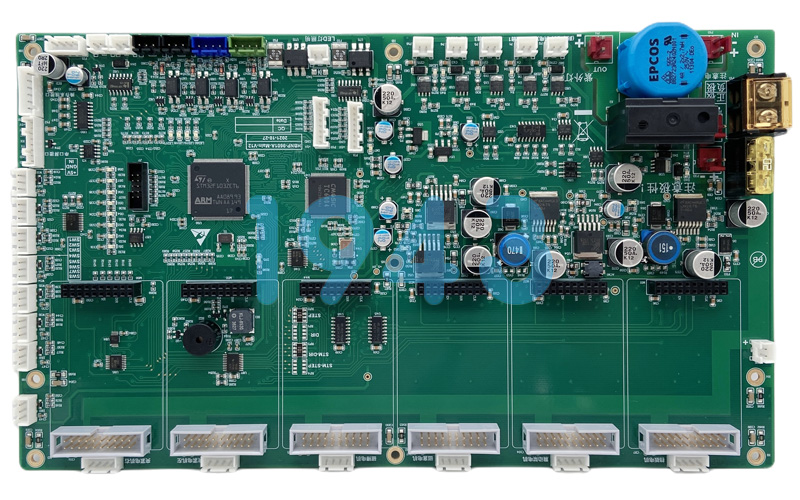

3. 高速高精度贴片环节

我们的贴片生产线配备先进的多功能贴片设备,能够处理从0201超微型元件到大型BGA、QFN等各种封装类型:

- 高速贴装头与高精度贴装头组合配置,兼顾效率与精度

- 视觉对中系统自动校正元件位置与角度偏差

- 元器件抛料率实时监控与自动预警

- 飞达供料系统确保元件供应的连续性与稳定性

4. 精细化回流焊接工艺

焊接质量决定了电路板的电气连接可靠性与长期稳定性:

- 多温区回流焊炉,精确控制各阶段温度曲线

- 根据不同PCB板材、元件类型与锡膏特性定制温度曲线

- 实时监测炉内氧含量与温度分布,确保焊接环境稳定

- 针对无铅工艺与混合组装板的特殊工艺优化

5. 全面检测与质量验证体系

我们构建了四维一体的质量检测体系:

- 在线光学检测(AOI):自动识别焊点缺陷、元件错漏反

- X射线检测(X-ray):透视检查BGA、QFN等隐藏焊点质量

- 首件测试与过程抽检:结合电气测试与人工验证

- 最终功能测试(FCT):模拟实际工作环境验证产品性能

我们的工艺优势与品质承诺

工艺能力覆盖全面

- 元件处理范围:支持0201微型元件、0.3mm间距BGA、QFN、LGA等先进封装

- PCB板适应能力:可加工FR-4、铝基板、陶瓷基板、柔性板等多种材质

- 最大板尺寸:支持最大460mm×510mm的大型板卡加工

- 最小元件间距:可实现0.3mm超细间距组装工艺

质量控制体系

我们建立了从物料入厂到成品出厂的全流程质量控制:

- 来料检验(IQC):对所有元器件与PCB进行严格检测

- 过程质量控制(IPQC):每道工序设定质量控制点

- 最终检验(OQC):全面功能测试与外观检查

- 追溯体系:实现从成品到原材料的双向全程追溯

生产环境与设备保障

- 万级洁净车间:主要生产区域达到Class 10000洁净标准

- 恒温恒湿控制:生产环境温度23±2℃,湿度45%±10%RH

- 防静电系统:全车间ESD防护,工作台面电阻符合国际标准

- 设备定期校准:所有检测与生产设备按计划校准维护

一站式PCBA制造服务

除了核心的SMT贴片加工,我们提供完整的PCBA制造服务:

1. DIP插件与后焊服务

- 自动插件与选择性波峰焊工艺

- 手工焊接与特殊元件后处理

- 三防涂覆与灌封工艺

2. 测试与程序烧录

- ICT在线测试与功能测试

- 程序自动烧录与版本管理

- 老化测试与环境应力筛选

3. 组装与包装

- 整机装配与结构件整合

- 专业静电防护包装方案

- 条码标识与出货管理

行业应用与服务模式

我们的SMT贴片加工服务广泛应用于工业控制、通信设备、医疗仪器、物联网设备等多个领域。针对不同客户需求,我们提供多种合作模式:

- 全托式制造:从物料采购到成品交付的全流程服务

- 来料加工:客户提供主要物料,我们负责加工生产

- 联合生产:客户参与关键工序,协同质量控制

- 小批量多品种:专为研发阶段与中小批量设计的生产方案

结语

在线路板SMT贴片加工领域,工艺精度与过程控制是品质的基础。我们致力于通过先进的设备、完善的工艺体系和严格的质量控制,为客户提供可靠、高效的PCBA制造解决方案。无论是复杂的高密度板卡还是常规的单双面板,我们都以同样的专业态度对待每一件产品,确保交付的每一块电路板都符合最高品质标准。

如果您正在寻找可靠的SMT贴片加工合作伙伴,我们拥有成熟的技术团队和完善的服务体系,能够为您的项目提供从设计支持到批量生产的全方位解决方案。欢迎通过官网联系我们的技术顾问,获取针对您项目的具体工艺评估与优化建议。

2024-04-26

2024-04-26