智能交通系统的快速落地,让交通信号灯、车牌识别设备、智能道闸、交通流量检测器等终端设备成为城市交通管理的核心载体。而作为这些设备“心脏”的智能交通电路板,其SMT贴片与PCBA制造质量,直接关系到设备在户外复杂环境下的响应速度、运行稳定性与使用寿命。1943科技聚焦智能交通电路板SMT贴片加工领域,以高适配性工艺、严苛质控标准,为智能交通行业提供可靠的PCBA解决方案。

智能交通电路板对SMT贴片/PCBA的特殊需求

智能交通设备多部署于户外露天环境,面临高温暴晒、低温冰冻、雨水潮湿、电磁干扰、粉尘侵蚀等多重考验,这对电路板的SMT贴片工艺与PCBA成品提出了远超室内设备的特殊要求。

超强环境耐受性

户外温度波动范围可达-30℃至70℃,电路板需在极端温差下保持性能稳定,焊点不能因热胀冷缩出现开裂、脱落问题;同时需具备防水防潮、防尘防腐蚀特性,避免因雨水渗透、粉尘堆积引发短路故障,保障设备全年无间断运行。

高抗干扰能力

交通路口存在高压电线、通信基站、车辆发动机等多种干扰源,智能交通电路板需处理车牌识别图像数据、交通信号传输指令等关键信息,这要求SMT贴片过程中精准把控元器件布局与焊接质量,配合线路设计实现电磁兼容,防止信号失真导致设备误判。

高密度集成与多接口适配

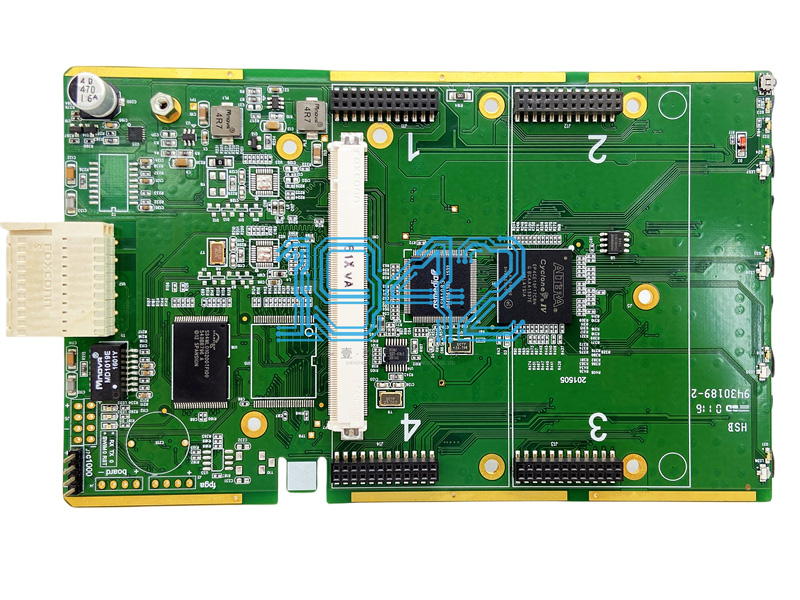

智能交通设备趋向小型化、多功能化,电路板需集成主控芯片、通信模组、传感器接口、电源管理模块等多种元器件,且要适配RJ45、RS485、USB等多类型通信接口,对SMT贴片的高精度贴装、高密度元器件布局能力提出了严格要求。

高可靠性与长寿命

智能交通设备的维护成本高、维护难度大,这就要求电路板具备5年以上的稳定使用寿命,焊点的机械强度、电气连接稳定性需达到工业级标准,能抵御车辆通行带来的振动冲击,避免因电路板故障导致交通管理环节出现漏洞。

1943科技智能交通电路板SMT贴片加工核心优势

高精度贴装工艺,适配高密度元器件

配备高精度视觉贴片机,贴装精度≤±0.03mm,可精准处理0201微型封装元器件以及0.4mm间距的BGA、QFN等复杂封装芯片。生产前通过专业DFM可制造性分析,优化元器件布局方案,避免因布局不合理导致的贴装偏差与焊接隐患;同时采用激光切割钢网,精准控制锡膏印刷量,确保微小元器件焊点饱满、无桥接短路问题。

抗环境强化焊接工艺,提升耐用性

针对智能交通电路板的户外使用特性,定制专属回流焊温度曲线,根据PCB板材、元器件类型调整升温速率、峰值温度与保温时间,确保焊料与元器件引脚、焊盘形成牢固的冶金结合,增强焊点的抗疲劳、抗振动能力。对于混合装配的电路板,采用回流焊+波峰焊组合工艺,兼顾表面贴装元器件与插件元器件的焊接质量,杜绝虚焊、假焊问题。

全流程质控体系,杜绝隐性缺陷

建立从原料入厂到成品出库的全链条检测机制,保障每一块电路板的品质:

- 原料检测:严格筛选工业级元器件,核查元器件的温湿度适应范围、抗干扰等级等参数,确保原料符合智能交通设备使用标准;

- 过程检测:通过SPI锡膏检测设备监控锡膏印刷质量,AOI自动光学检测仪识别贴装偏移、极性错误、焊点缺陷等问题,X-Ray检测设备穿透BGA芯片底部,排查焊点空洞、内部连锡等隐性故障;

- 成品检测:模拟户外极端环境进行高低温循环测试、防水防尘测试、振动测试,同时进行全功能通电测试,验证电路板的数据传输、接口通信等性能,确保成品100%达标。

定制化服务,满足多元生产需求

针对智能交通行业小批量研发打样、大批量量产并存的特点,优化生产流程,实现快速换线。无论是新型智能交通设备的研发样板,还是成熟产品的批量生产,都能提供灵活的交付方案,满足客户的项目周期需求。同时支持多层板、软硬结合板的SMT贴片加工,适配不同功能的智能交通电路板定制需求。

全流程服务,助力智能交通设备落地

1943科技不仅提供SMT贴片加工服务,还能为客户提供从PCB采购、元器件代购、贴片焊接到成品组装测试的一站式PCBA解决方案。专业工程团队全程跟进项目,在生产过程中及时沟通技术细节,解决客户的工艺难题;同时建立完善的生产追溯系统,每一块电路板均可追溯生产批次、设备、操作人员信息,让质量管控有据可查。

随着智能交通行业向智慧化、网联化方向升级,电路板对SMT贴片工艺的要求将持续提升。1943科技将持续深耕技术研发,优化生产工艺,以高品质的智能交通电路板SMT贴片与PCBA加工服务,助力更多智能交通设备稳定运行,为城市交通管理升级筑牢硬件基础。

如果您有智能交通电路板的SMT贴片或PCBA加工需求,欢迎咨询合作!

2024-04-26

2024-04-26