在工业自动化、智能制造等领域,工控机作为核心控制单元,其运行稳定性直接决定整条生产线的安全与效率。而工控机的可靠性,从根源上依赖于PCBA的加工品质,其中SMT贴片加工作为核心环节,对精度、工艺管控和环境适应性有着远超普通电子设备的严苛要求。1943科技深耕工控机SMT贴片加工领域,凭借针对性的工艺方案、全流程品质管控体系,为工控设备企业提供高稳定、高兼容的PCBA加工服务。本文将深入解析工控机SMT贴片加工的核心要点与技术难点,助力企业精准选择适配的加工合作伙伴。

一、工控机SMT贴片加工的核心要求:稳定性与耐受性双核心

工控机多运行于高温、高湿、多粉尘、强电磁干扰的工业现场,且需满足7×24小时连续不间断工作需求,这使得其SMT贴片加工相比普通电子设备,在工艺标准、元件选型、品质检测等方面有着更严格的要求,核心聚焦于稳定性与环境耐受性两大维度。

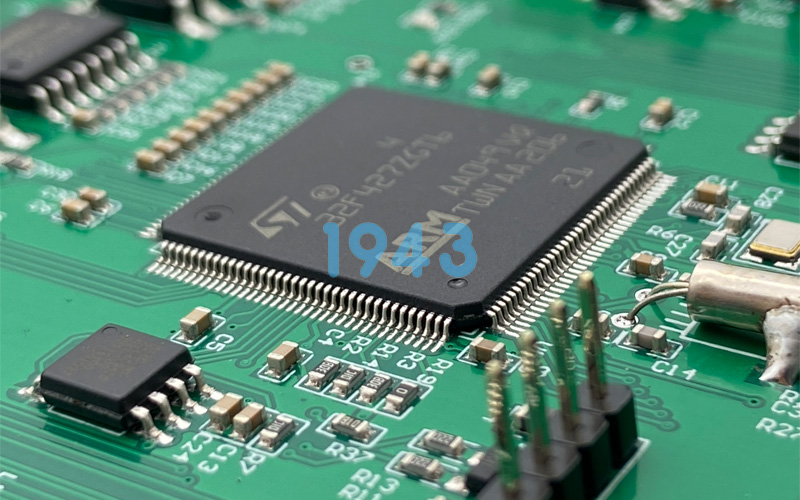

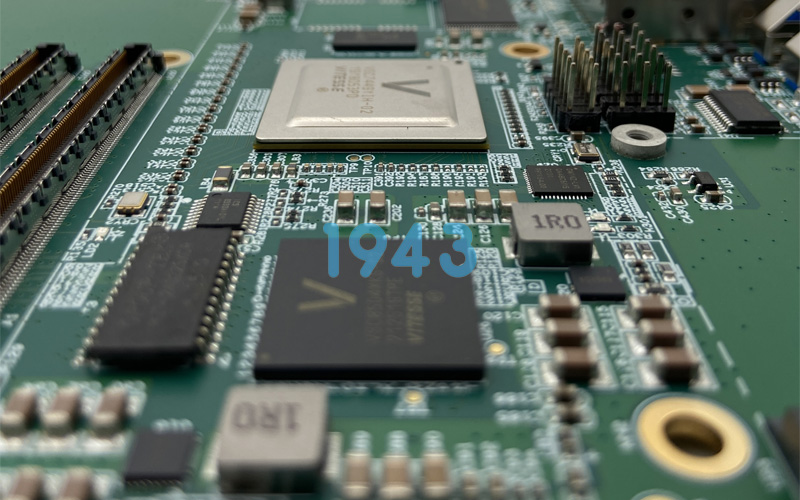

1. 高精密贴装,适配高密度工控芯片

随着工控技术的升级,工控机PCBA逐渐向高密度、微型化方向发展,大量采用QFN、BGA、LQFP等精密封装芯片,元件间距最小可至0.3mm以下。这就要求SMT贴片加工具备极高的定位精度,否则易出现元件偏移、桥连等缺陷,导致电路短路或接触不良。同时,工控芯片对贴装压力的控制要求苛刻,压力过大可能损坏芯片内部线路,压力过小则会影响焊接可靠性,需通过精准的设备参数调控实现精细化贴装。

2. 严苛工艺管控,保障长期稳定运行

工控机的长期连续运行特性,对焊点可靠性提出了极高要求。在SMT贴片加工中,焊膏印刷、回流焊接等环节的工艺参数偏差,都可能导致焊点出现虚焊、冷焊等隐性缺陷,这些缺陷在短期测试中难以发现,却会在长期运行中引发故障。此外,工业环境的温度波动会导致PCBA热胀冷缩,需通过优化焊接工艺,提升焊点的抗疲劳强度,避免因热应力导致焊点开裂。

3. 抗干扰适配,契合工业复杂环境

工业现场存在强电磁干扰、电压波动等复杂工况,要求工控机PCBA具备良好的抗干扰能力。这一需求需在SMT贴片加工阶段提前适配,例如通过合理规划元件布局的贴装顺序,避免敏感元件与大功率元件近距离接触;严格控制焊膏用量与焊点形态,确保接地引脚的焊接可靠性,提升电路的电磁兼容性(EMC),保障工控机在复杂环境下的信号稳定性。

二、1943科技工控机SMT贴片加工核心技术方案

针对工控机SMT贴片加工的严苛要求,1943科技从设备配置、工艺优化、品质管控三大维度构建专属解决方案,全面保障加工品质与产品可靠性,精准匹配工控领域的特殊需求。

1. 高精度设备配置,筑牢精密加工基础

1943科技配备高精度全自动贴片机,搭载高清视觉定位系统,贴装精度可达±0.03mm,可精准适配0201超小型元件及0.3mm间距的BGA、QFN等精密封装芯片,完全满足工控机PCBA高密度贴装需求。同时,采用多温区精密回流焊炉,支持8-12个温区的独立温度调控,可根据不同工控芯片的焊接需求,定制专属温度曲线,确保焊膏充分熔融,形成饱满、可靠的焊点。此外,配置3D SPI焊膏检测设备,实现焊膏印刷100%在线检测,精准控制焊膏厚度公差在±10μm以内,从源头规避印刷缺陷。

2. 定制化工艺优化,提升环境适应性

针对工控机的工业环境适配需求,1943科技的工程团队会开展前置工艺优化。在贴装环节,根据工控PCBA的元件布局需求,制定科学的贴装顺序,优先贴装核心控制芯片,再依次贴装被动元件、功率元件,避免贴装过程中对敏感芯片造成干扰;在焊接环节,通过调整回流焊的升温速率与冷却梯度,将冷却速率控制在3-5℃/秒,减少PCBA与元件的热应力,提升焊点抗疲劳强度,适配工业现场的温度波动环境。同时,采用高可靠性无铅焊膏,其焊点剪切强度比普通焊膏提升30%以上,可保障工控机长期连续运行的稳定性。

3. 全流程品质管控,杜绝隐性缺陷

1943科技建立了覆盖工控机SMT贴片加工全流程的品质管控体系,严格遵循IPC-A-610 Class 3级高可靠性电子组装标准。在物料检验环节,对工控专用芯片、高耐温元件等原材料实施全项IQC检测,通过X-Ray检测验证核心芯片的内部焊点质量,杜绝翻新料、劣质料流入生产;在过程检测环节,采用AOI自动光学检测设备进行全板检测,结合深度学习算法,精准识别虚焊、桥连、元件偏移、极性反等缺陷,误报率控制在2%以下,同时对BGA等封装元件额外进行X-Ray无损检测,排查内部空洞、焊球塌陷等隐性缺陷;在成品测试环节,开展ICT在线测试与FCT功能测试,模拟工业工况验证PCBA的电气性能与功能完整性,确保每一块产品都符合工控领域的可靠性要求。

4. 全流程可追溯,质量问题有据可查

依托MES生产管理系统,1943科技为每一块工控机PCBA建立唯一的身份标识,实现从原材料批次、贴装参数、焊接温度曲线,到检测数据、成品出库的全流程数据追溯。后续若出现质量疑问,可快速调取完整生产履历,精准定位问题根源,为质量改进与售后保障提供有力的数据支撑,契合工控行业对产品质量追溯的严苛要求。

三、1943科技工控机SMT贴片加工服务优势:全周期赋能工控企业

除了核心的技术与品质保障,1943科技还围绕工控企业的实际需求,提供全周期、定制化的服务支持,解决企业在加工合作中的各类痛点。

1. 前置DFM分析,提升可制造性

在项目启动前,1943科技的工程团队会为客户提供前置DFM(可制造性设计)分析服务,结合工控机SMT贴片加工经验,对客户的PCBA设计方案提出优化建议,包括元件布局、焊盘设计、散热结构等方面,规避因设计缺陷导致的加工难度增加、成本上升或可靠性下降等问题,提升试产一次成功率,为后续规模化量产奠定基础。

2. 灵活产能适配,响应多样需求

针对工控企业不同阶段的需求,1943科技具备灵活的产能适配能力。无论是新产品研发阶段的小批量试产(50-100片),还是成熟产品的规模化量产(数万片及以上),都能通过动态排产机制快速响应。对于紧急订单,可优先调配设备与人员资源,缩短交付周期,助力企业快速推进产品迭代与市场投放。

3. 专属团队对接,保障沟通高效

为每一位工控客户配备专属项目经理,实现从需求对接、方案制定、生产跟进到成品交付的单点对接服务。确保客户的设计调整、技术要求等信息快速同步至生产环节,避免多环节沟通误差,同时定期向客户反馈生产进度与品质状况,让客户全程掌控加工流程,提升合作效率与体验。

四、选择工控机SMT贴片加工厂的关键考量因素

企业在选择工控机SMT贴片加工合作伙伴时,需重点关注四大核心维度:一是设备精度与工艺能力,确认厂商是否具备适配高密度工控芯片的贴装设备与定制化工艺方案;二是品质管控体系,查看是否遵循高可靠性行业标准,是否配备完善的检测设备与追溯系统;三是行业经验,优先选择有丰富工控机加工经验的厂商,确保其能精准应对行业特殊需求;四是服务能力,评估前置技术支持、订单响应、售后保障等增值服务的专业性。

1943科技深耕SMT贴片与PCBA加工领域,聚焦工控机等工业电子领域的加工需求,以高精度设备、定制化工艺、全流程品质管控和优质服务,为工控企业提供高可靠性的SMT贴片加工解决方案。如果您正在寻找适配的工控机SMT贴片加工合作伙伴,欢迎联系1943科技,获取专属定制化加工方案,共同助力工业自动化产业升级!

2024-04-26

2024-04-26