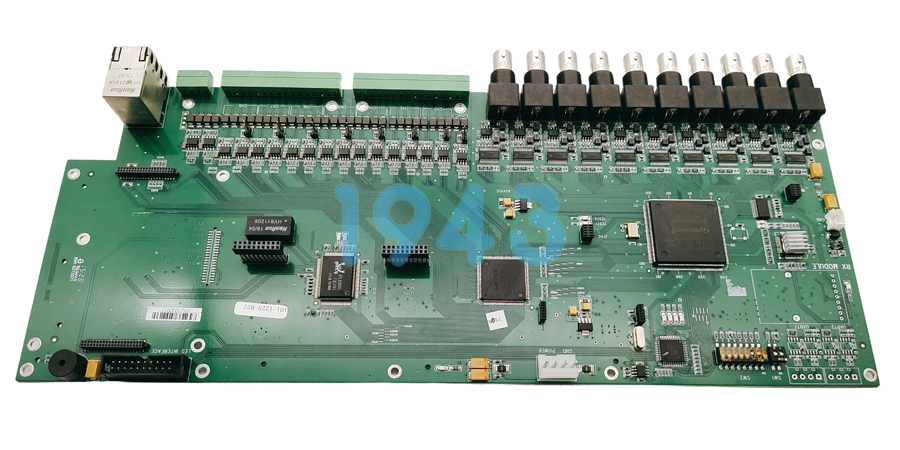

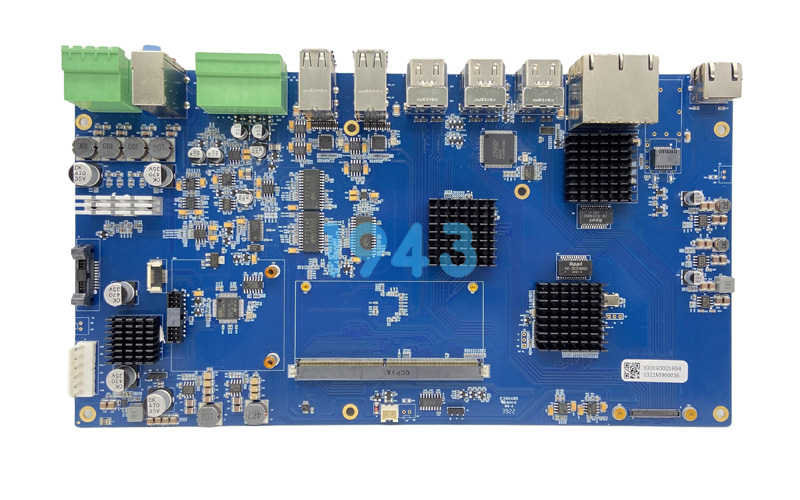

在万物互联浪潮下,通讯物联设备已深度渗透至智能工业、智慧楼宇、远程运维、智能安防等诸多领域。作为通讯物联设备的“核心中枢”,PCBA的品质直接决定了设备的信号传输效率、连接稳定性与环境适应性,而SMT贴片加工则是保障PCBA高性能的关键环节。1943科技深耕通讯物联SMT贴片/PCBA加工领域,精准匹配行业对高密度、高可靠性、低功耗的核心需求,以专业制造能力为通讯物联产业升级提供坚实支撑。

通讯物联设备对SMT贴片/PCBA的核心诉求

通讯物联设备多工作于复杂多变的环境,且需实现长期稳定的无线/有线连接,这对SMT贴片与PCBA加工提出了远超普通电子设备的严苛要求:

- 高密度集成与微型化:随着通讯物联设备向轻量化、便携化发展,PCB板需在有限空间内集成更多功能模块,如射频模块、传感器模块、数据处理模块等,这就要求SMT工艺能够精准处理0201微型封装元件及0.3mm超细间距BGA芯片,实现高密度贴装。

- 高信号完整性与抗干扰性:通讯物联设备依赖稳定的信号传输,PCBA需具备优异的电磁兼容性(EMC),能够抵御复杂环境中的电磁干扰,同时避免自身信号泄漏,确保数据传输的准确性与及时性,这对PCB布局优化、接地设计及焊接工艺的一致性提出了极高要求。

- 宽温域适应性与可靠性:从高温闷热的工业车间到低温寒冷的户外环境,通讯物联设备需在-40℃至85℃的宽温范围内稳定运行,PCBA必须具备极强的环境耐受性,焊点需抗疲劳、抗氧化,避免因温度变化导致的虚焊、脱焊等故障。

- 低功耗与长续航适配:大量物联网终端依赖电池供电,要求PCBA在电路设计与元件选型上匹配低功耗需求,同时SMT工艺需确保元件连接的低阻抗,减少能量损耗,延长设备续航时间。

- 快速迭代与柔性生产适配:通讯物联行业技术更新迭代快,产品品类多、批量差异大,需要SMT加工厂具备快速响应能力,支持小批量试产与大批量量产的灵活切换,缩短新产品导入(NPI)周期。

1943科技通讯物联SMT贴片加工核心优势

针对通讯物联行业的特殊需求,1943科技构建了从工艺设计、设备配置到质量管控的全流程精细化制造体系,以核心技术优势破解行业加工痛点:

高精度高密度贴装工艺,适配微型化集成需求

配备多台高速高精度贴片机,实现±0.03mm的贴装精度,可稳定处理0201微型元件、0.3mm间距BGA芯片、QFN等复杂封装元件,充分满足通讯物联PCBA高密度集成的设计要求。在锡膏印刷环节,采用全自动印刷机搭配3D SPI(锡膏检测仪),通过激光切割+电抛光工艺处理的钢网,将锡膏印刷厚度误差控制在±10μm以内,锡膏填充率稳定在92%以上,从源头保障贴装与焊接质量。针对射频模块等敏感区域的贴装,采用分区精准控温与贴装压力精细化调节技术,避免元件损伤,确保信号传输性能。

全维度抗干扰与环境适应性强化工艺

围绕通讯物联设备的抗干扰与环境适应需求,建立专项工艺保障体系:在PCB加工阶段,提供DFM(设计可制造性分析)服务,优化接地布局、信号走线与屏蔽层设计,提升电磁兼容性;针对户外及工业环境应用的产品,采用选择性三防漆喷涂技术,为PCBA表面关键区域覆盖0.1-0.3mm厚的高性能三防涂层,有效阻隔湿气、粉尘与化学腐蚀,确保在85℃/85%RH高温高湿环境下仍保持优异的绝缘性能。对BGA、QFN等核心芯片实施底部填充工艺,增强元件抗振动、抗热冲击能力,降低温变环境下的故障风险。

全流程智能检测体系,保障焊接与信号可靠性

构建“三段式全流程检测”体系,实现缺陷早发现、早管控:贴装后通过AOI(自动光学检测)系统,以12μm/pixel的图像分辨率精准识别元件偏移、缺件、极性错误等外观缺陷;回流焊接后,利用X-Ray检测设备穿透检测BGA、QFN等隐藏焊点,精准排查桥连、空洞等问题,确保焊点空洞率控制在5%以下;成品阶段额外进行功能测试、温湿度循环测试与电磁兼容性测试,全面验证PCBA的信号传输稳定性与环境适应性,严格遵循IPC-A-610国际电子组件可接受性标准,确保出厂良品率达到99.7%以上。

柔性生产与快速响应体系,匹配行业迭代需求

依托7条高速SMT生产线与成熟的柔性生产管理模式,可灵活应对通讯物联行业多品类、小批量、快迭代的生产需求。建立快速交付通道,新产品打样订单24小时内交付,紧急量产订单48小时内完成交付,常规订单72小时内交付,大幅缩短客户产品研发与上市周期。支持无起订量限制的服务模式,从研发阶段的小批量试产到规模化量产均可精准匹配,同时通过MES系统实现生产全程数据追溯,实时监控工艺参数波动,确保批量生产的一致性与稳定性。

标准化管控与一站式服务,提升协作效率

车间通过ISO9001质量管理体系认证,建立完善的物料管理流程:湿度敏感元件(MSD)按标准烘烤除湿后使用,焊膏采用0-10℃冷藏储存,开封后24小时内完成使用,确保物料品质稳定。提供从PCB设计优化、物料采购、SMT贴片、焊接检测到成品装配的一站式PCBA服务,专业工程团队全程参与新产品导入过程,提供工艺咨询与故障分析服务,帮助客户提升一次性量产成功率。通过共享钢网、器件替代方案优化等方式,为客户降低综合制造成本。

通讯物联SMT贴片加工应用场景覆盖

1943科技的SMT贴片/PCBA加工服务,广泛适配各类通讯物联终端设备,涵盖:

- 工业通讯设备:工业交换机、无线网关、串口服务器的核心PCBA;

- 物联网终端:智能传感器、数据采集器、LoRa/WiFi/4G通信模块;

- 智慧楼宇设备:智能网关、楼宇对讲系统、能耗监测终端的控制与通讯PCBA;

- 远程运维设备:远程监控终端、设备诊断模块、定位追踪设备的核心电路板。

选择1943科技的核心理由

- 行业深耕优势:专注通讯物联SMT贴片/PCBA加工,深刻理解行业技术痛点与需求,可快速匹配定制化生产方案;

- 技术与设备保障:高精度生产设备+全流程智能检测体系,确保产品在高密度、抗干扰、环境适应性上的核心性能;

- 柔性与效率优势:灵活的生产模式+快速交付通道,精准匹配行业快速迭代与批量波动需求;

- 全链条服务能力:从DFM分析到成品交付的一站式服务,简化客户供应链管理,降低协作成本;

- 品质可追溯:全流程数据化管控,生产参数与检测结果实时可查,品质安全有保障。

通讯物联产业的快速发展,对SMT贴片/PCBA加工的精度、可靠性与响应速度提出了更高要求。1943科技始终以“精准制造、品质至上、快速响应”为核心,持续优化工艺体系,为通讯物联企业提供高性价比的加工解决方案,助力企业加速产品迭代,抢占市场先机。

如果您有通讯物联领域的SMT贴片/PCBA加工需求,欢迎联系1943科技,我们将为您提供DFM分析与研发试产打样服务,携手打造高性能通讯物联产品。

2024-04-26

2024-04-26