SMT(Surface Mount Technology)表面贴装技术作为现代电子制造业的核心工艺,以其高密度组装、高可靠性、高效率等优势,已成为电子产品制造的主流技术。本文将为您详细解析SMT贴片加工的完整工艺流程,帮助您全面了解这一精密制造技术。

一、SMT贴片加工核心工艺流程

1. 锡膏印刷:构建可靠的焊接基础

锡膏印刷是SMT生产线的第一道关键工序,通过高精度钢网将焊膏精准漏印至PCB焊盘上。该工序采用全自动印刷机完成,包含定位、下刀、刮印、脱模、检测五个步骤。定位固定通过真空吸附或机械夹具将PCB板固定在工作台,利用CCD摄像头识别Mark点(光学定位点),确保PCB与钢网开口精准对齐,偏差控制在≤0.05mm以内。刮刀作业选用聚氨酯材质刮刀,以45°~60°角度匀速刮动焊膏,压力控制在8~12N/cm²,速度保持在50~150mm/s。脱模控制分离速度设置为0.5~2mm/s,配合负压回吸装置,防止焊膏粘连。对于细间距元件(如0.5mm pitch QFP),可采用阶梯式钢网(局部减薄至0.12mm)以保证焊膏量充足。

2. SPI锡膏检测:质量控制的第二道防线

印刷完成后立即通过锡膏检测仪(SPI)进行三维扫描,检测项目包括厚度(公差±10%)、面积(覆盖率≥75%)、体积等参数。SPI检测能够识别焊膏移位、连锡、少锡等问题,分辨率可达5μm。不合格品需用酒精棉擦拭后重新印刷,确保进入下一工序的PCB板质量可靠。

3. 元器件贴装:微米级的精准定位

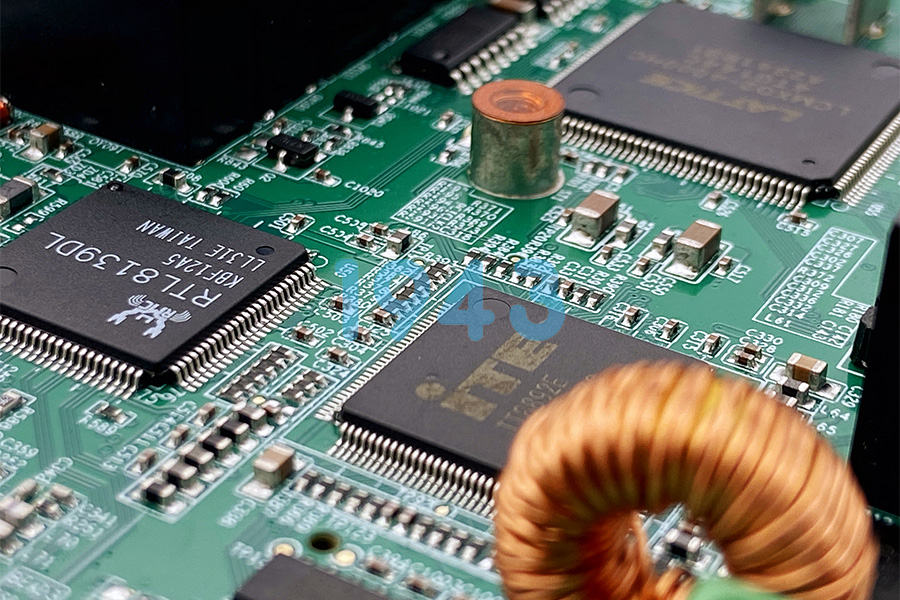

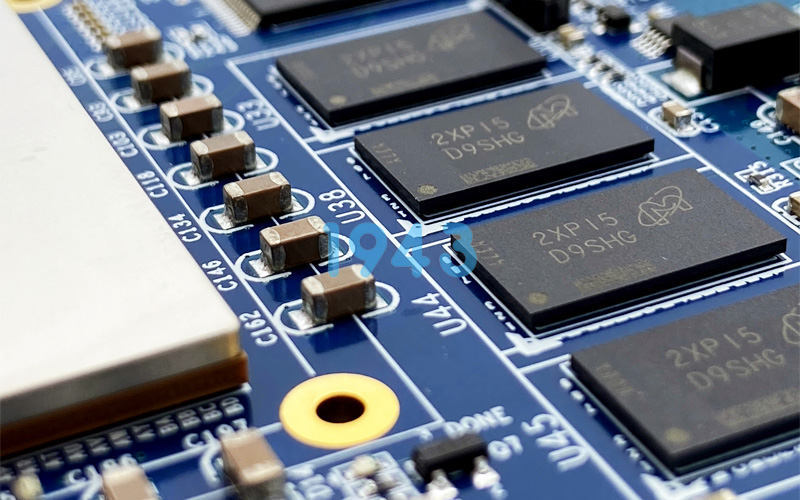

贴片机是该环节的核心设备,根据速度与精度分为高速机(针对CHIP元件,贴装速度可达10万点/小时)、泛用机(处理异形元件,精度±25μm)、模组机(柔性生产线专用)。贴装过程遵循"从小到大、从轻到重"原则:小型元件(0402/0603封装)采用转塔式贴装头,配合振动飞达供料,利用真空吸嘴快速拾取,贴装高度误差控制在±0.1mm。大型IC芯片(如BGA/QFN)使用高精度视觉系统(含俯视相机+共聚焦传感器),先识别芯片中心坐标,再调整吸嘴压力(5~15N)防止碎裂,贴装角度偏差不超过±0.5°。特殊元件(连接器/变压器)需定制吸嘴或夹具,部分异形件甚至需要人工辅助定位,确保引脚与焊盘完全对应。

4. 回流焊接:实现冶金结合的关键热过程

回流焊炉的温度曲线是决定焊接质量的核心因素,典型的五温区曲线包括预热区(80~140℃)、保温区(140~160℃)、回流区(217~245℃)、冷却区(<100℃)。预热区使PCB和元器件均匀升温,避免热冲击;保温区活化助焊剂;回流区达到锡膏熔点实现焊接;冷却区则快速降温,使焊点凝固成型。实际操作中需注意:无铅焊膏的峰值温度比熔点高20~30℃;BGA器件冷却速率建议≥3℃/s以防止空洞;定期使用KIC测温仪校准炉温曲线,确保每块PCB经历相同的热历程。

5. AOI自动光学检测:全流程质量控制的重要关卡

自动光学检测贯穿于SMT生产的多个环节,主要包括印刷后AOI、贴片后AOI、回流焊后AOI三个检测阶段。印刷后AOI检测焊膏移位、连锡、少锡等问题;贴片后AOI核查元件极性反接、漏贴、错位;回流焊后AOI识别虚焊、冷焊、立碑(墓碑现象)、桥接等缺陷。先进的AI算法可实现多维度数据分析,例如统计某区域焊膏厚度的历史均值,当出现异常波动时自动预警,帮助企业提前发现设备老化或参数漂移问题。

6. X-RAY检测:透视隐藏焊点的利器

对于BGA、CSP、QFN、LGA等底部端子元件以及通孔元件的焊点质量,X-RAY检测成为不可或缺的手段。X-RAY检测设备可以穿透PCB板,清晰地显示出内部焊点的形态和质量,检测焊球缺失、桥连、空洞(大小和分布)、焊料不足、对位偏移、焊球大小不均、内部裂纹等缺陷。在复杂、高密度板卡的生产中,AXI检测系统发挥着重要作用。

7. 清洗与功能测试:确保产品可靠性

焊接完成后,还需经过清洗工序去除助焊剂残留,然后进行功能测试。功能测试模拟产品实际工作环境,对PCBA或整机进行通电测试,验证其所有功能是否正常满足设计要求。在线测试(ICT)通过针床或飞针测试仪,测试PCBA上元件的电气连接性(开/短路)、元件值(电阻、电容、电感等基本参数)、二极管/三极管极性、集成电路基本功能等,主要用于发现制造缺陷。

二、SMT贴片加工的技术优势

1. 高密度组装与小型化

SMT技术允许将元器件直接贴装在电路板表面,相比传统的通孔插装技术,元件体积可减少60%~70%,重量减轻达75%,同时电路板面积也能缩减30%~50%。这一优势使得现代电子产品得以实现更紧凑的设计和更强的功能集成,特别适用于手机、平板电脑等便携式设备。

2. 高可靠性

SMT贴片加工通过精确的贴装和焊接技术,确保了元器件与电路板之间的牢固连接。由于元器件的引脚不需要穿过电路板,因此避免了通孔插装中可能出现的引脚弯曲、断裂等问题。SMT焊接点的质量也得到了有效控制,减少了虚焊、冷焊等焊接缺陷的发生,不良焊点率小于百万分之十,比通孔插元件波峰焊接技术低一个数量级。

3. 优良的高频特性

由于片式元器件贴装牢固,器件通常为无引线或短引线,降低了寄生电感和寄生电容的影响,提高了电路的高频特性,减少了电磁和射频干扰。采用SMC及SMD设计的电路高频率可达3GHz,而采用片式元件仅为500MHz,可缩短传输延迟时间,适用于时钟频率为16MHz以上的电路。

4. 高生产效率与自动化

SMT贴片加工采用自动化设备进行元器件的贴装,相较于传统的手工插装方式,生产效率得到了显著提升。自动化贴片机能够在短时间内完成大量元器件的准确贴装,大大缩短了生产周期。此外,SMT工艺还减少了手工操作环节,降低了人为因素对产品质量的影响,提高了生产的一致性和稳定性。

5. 成本效益显著

SMT贴片加工不仅提高了生产效率,还在一定程度上降低了生产成本。自动化设备的引入减少了人工费用,同时SMT工艺所需的元器件和辅助材料成本也相对较低。此外,由于SMT技术能够实现电路板的小型化,因此还能够在材料使用上实现节约,进一步降低成本。综合计算,采用SMT贴片加工技术可节省材料、能源、设备、人力、时间等,成本降低幅度可达30%~50%。

三、SMT贴片加工的质量控制体系

1. 来料检验(IQC)

来料检验是SMT贴片加工质量控制的起点,包括包装与标识检验、外观检验、尺寸与结构检验、电气性能抽样测试、可焊性测试等环节。对于湿度敏感型元器件(MSD),需严格按照J-STD-033标准进行管控,开封后必须在规定时间内使用完毕或重新烘烤干燥。

2. 过程检验(IPQC)

实行"三检制":操作工自检(每小时抽检5块)、班组长互检(交接班时全检)、QC专检(每日随机抽取10%样本)。检验标准参照IPC-A-610G版,关键指标包括:一类缺陷(致命)如短路、开路、元件破损,零容忍;二类缺陷(严重)如焊膏不足、轻微偏移,不得超过3处/㎡;三类缺陷(次要)如标识不清、轻微划痕,不影响功能可接受。

3. 成品终检(FQC)

成品终检包括外观全检、功能测试、可靠性抽检三个维度。外观全检使用50倍放大镜或自动外观检测设备(AVI),检查焊接点是否存在虚焊、桥接、锡珠、立碑等问题。功能测试通过ICT在线测试仪检测电路通断、电阻/电容值是否符合设计要求,通过FCT功能测试治具模拟实际工作场景验证产品功能。可靠性抽检按AQL标准抽取样本(通常为5%),进行高低温循环测试、振动测试、盐雾测试等环境应力筛选。

4. 持续改进机制

建立FMEA潜在失效模式分析机制,组建跨部门团队(工艺+工程+质量),针对历史不良率高的项目进行根因分析,制定改进措施。实施PDCA循环持续改善,目标是将直通率(FPY)提升至98%以上。

四、SMT贴片加工的应用领域

SMT贴片加工技术凭借其高密度、高可靠性、高频率特性等优势,广泛应用于消费电子产品、通信设备、汽车电子、航空航天、医疗设备、工业控制、智能家居等多个领域。随着5G通信、物联网、人工智能等新兴技术的发展,SMT贴片加工技术将继续在电子制造领域发挥重要作用,推动电子产品向更小型化、更智能化、更高性能的方向发展。

结语

SMT贴片加工是一项涉及材料学、机械工程、自动控制等多学科的综合技术,其工艺流程的每一个细节都影响着最终产品的可靠性。从前期的准备工作到最后的质量管控,每个环节都需要严格把控,遵循相关标准和规范。只有深入了解并熟练掌握这些工艺流程,才能在日益激烈的市场竞争中,为客户提供高质量的产品和服务,推动电子制造行业的持续发展。

作为专业的SMT贴片加工服务商,我们拥有先进的生产设备、完善的质量控制体系和丰富的行业经验,致力于为客户提供高品质、高效率的SMT贴片加工服务。如果您有SMT贴片加工需求,欢迎随时联系我们,我们将为您提供专业的技术支持和解决方案。

2024-04-26

2024-04-26