每次跟朋友说我在SMT贴片加工厂工作,对方总是一脸疑惑:“你们厂具体是做什么的呀?”今天就来好好聊一聊,我们这种厂到底是干嘛的,在电子产品制造里扮演着什么角色。

简单说,我们就是“电子产品的组装专家”

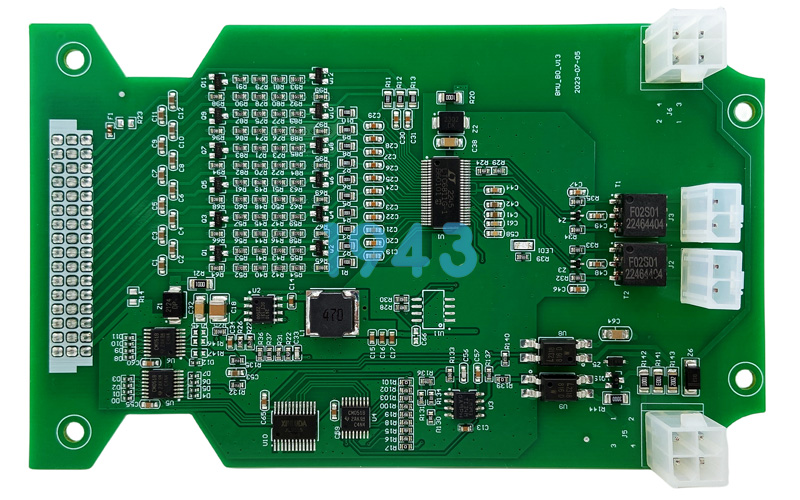

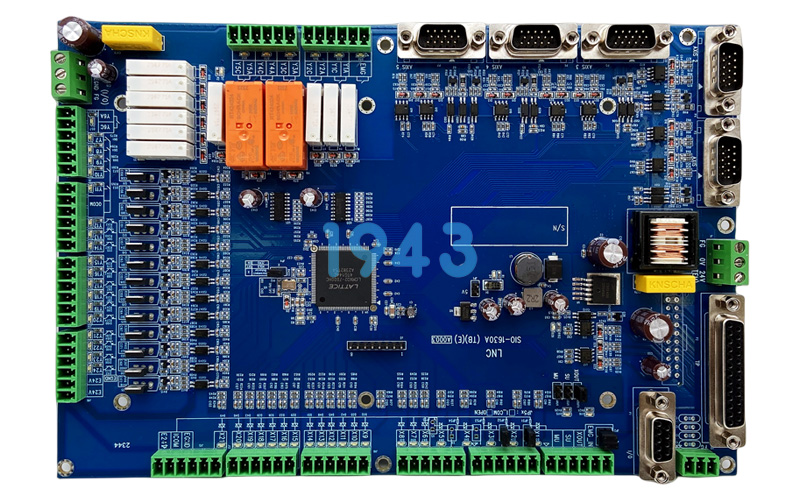

想象一下,你手机里那块绿色的电路板,上面密密麻麻的小零件——电阻、电容、芯片,这些都是我们一个个贴上去、焊好的。说得更直白点,我们就是把各种电子元件,按照设计图纸,精准地装到电路板上的专业团队。

我们每天都在忙些什么?

第一步:收到客户的“图纸”和零件

客户会把他们设计好的电路板图纸给我们,还有一盒盒的电子元件。我们的工程师会先仔细研究图纸,看看有没有什么生产工艺上的问题,提前和客户沟通。同时,质量部门会把送来的所有零件检查一遍,确保个个都是“好兵”,才能上“战场”(生产线)。

第二步:刷“胶水”(其实是锡膏)

你可以把电路板想象成要拼的乐高底板,那些铜片焊盘就是凸点。我们先在需要焊接的位置,用钢网像刷油漆一样,刷上一层特殊的“胶水”——锡膏。这层锡膏的厚薄、位置都非常关键,直接影响后面的焊接质量。

第三步:机器手“抓药贴片”

这是最核心的环节!我们的贴片机就像超高精度的机器手,它能从一卷卷的“胶带”(料带)上,吸取比米粒还小的零件,然后以闪电般的速度和头发丝级别的精度,稳稳地放到刷好锡膏的位置上。这台机器有多牛?一分钟能贴几千个零件,而且几乎不出错。

第四步:过“烤箱”焊接

贴好零件的电路板,会被送进一条长长的回流焊炉,就像过一条精控温度的隧道烤箱。在这里,锡膏会融化,把零件牢牢地“粘”在电路板上,冷却后就成了结实的焊点。温度控制是门大学问,不同产品有不同的“烧烤曲线”。

第五步:各种“体检”,严把质量关

这是最较真的环节!我们可不会做完了就直接发货。

-

光学检测(AOI):用高清相机给板子拍“CT”,自动检查有没有零件贴歪、焊锡少了或多了。

-

X光检测:有些芯片的焊点在肚子底下,看不见,就用X光透视检查,确保底下也焊得结实。

-

通电测试:最后还要通上电,像医生做“心电图”一样,看看板子功能是不是完全正常。

只有通过这些层层检查的电路板,才会被仔细包装好,送到客户手里。

我们厂里都有啥“硬家伙”?

-

全自动印刷机:负责刷那层关键的锡膏。

-

高速贴片机:就是那个手速超快的“抓药机器人”。

-

多温区回流焊炉:那个精密的“隧道烤箱”。

-

AOI和X-Ray:就是我们的“火眼金睛”。

为啥大家要把活交给我们做,而不是自己干?

-

设备太贵:一台好的贴片机动辄几十万上百万,自己买不划算。

-

技术门槛高:调机器、做工艺、控质量,都需要专业的工程师团队,养人成本高。

-

质量有保障:我们天天就干这一件事,有成熟的管理流程,质量更稳定。

-

省心省力:从打样到量产,客户只管给图纸和需求,中间的生产、采购、质量控制我们全包了。

找我们做加工的,都是什么样的人?

-

创业公司的技术大牛:做出了很棒的智能产品设计,但需要找地方把小批量样品做出来。

-

大公司的研发或采购:产品设计好了,需要找靠谱的工厂长期合作,大规模生产。

-

各行各业的品牌方:只要产品里需要电路板,从家电到智能设备,可能都是我们的客户。

最后说点实在的

我们SMT贴片加工厂,其实就是电子产品制造链里不可或缺的“中间环节”。我们不上台前,但在幕后默默地把一个个创意和设计,变成真正可以用的电路板。我们最看重的就是“可靠”两个字——设备可靠、工艺可靠、质量可靠,最终成为客户心中那个可靠的合作伙伴。

如果你手头有电路板需要找地方生产,或者对这块怎么生产出来的感到好奇,随时欢迎来聊聊!我们厂里的工程师,最喜欢和大家探讨技术,想办法把产品做得更好了。

2024-04-26

2024-04-26