在电子制造领域,很多客户最关心的不是价格,而是——

“你们的贴片质量稳不稳定?”“批量做出来会不会有虚焊、偏移、缺件?”

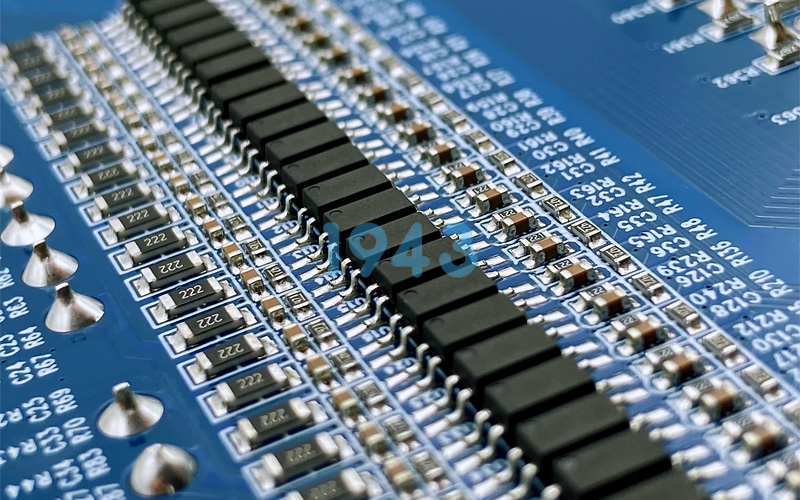

确实,一块PCBA板能否长期可靠运行,80%取决于SMT贴片阶段的质量控制。今天,1943科技就从实战角度,带您看清:高质量的SMT贴片加工,到底靠什么来保障?

一、源头把控:物料与资料审核是第一道防线

再好的设备也救不了错误的BOM。

我们在接单后第一步,就是对客户提供Gerber文件、坐标文件、BOM清单进行交叉核对,重点检查:

- 元器件封装是否匹配PCB焊盘

- 坐标方向、极性标识是否一致

- 物料规格(如阻容值、耐压、封装尺寸)是否明确

同时,所有来料均需经过IQC(进料检验),杜绝错料、假料、氧化料流入产线。质量,从第一颗料开始抓起。

二、精准贴装:设备精度+程序优化=零失误基础

SMT贴片的核心是“快而准”。我们采用高精度全自动贴片机,支持0201、0.4mm间距QFP、BGA等微型元件贴装,重复定位精度达±0.025mm。

但光有设备还不够——

我们的工程师会根据元件特性优化贴装顺序、吸嘴选型和贴装压力,避免:

- 轻小元件被吹飞

- 大尺寸IC因重心偏移导致偏位

- 薄型元件受压破裂

贴得准,才是焊接好的前提。

三、焊接可靠:科学回流曲线是质量“定海神针”

贴完片只是半成品,真正的考验在回流焊。

我们会根据锡膏类型、板厚、元件密度等因素,定制专属回流温度曲线,确保:

- 预热充分,避免热冲击

- 回流区峰值温度稳定,焊点饱满无空洞

- 冷却速率合理,减少内应力

每班次首件必测炉温,并实时记录数据。不凭经验“猜”,只靠数据“控”。

四、全程检测:AOI不是摆设,而是质量守门员

焊接完成后,100%经过AOI(自动光学检测)扫描。

我们的AOI系统可识别:

- 元件缺失、错件、反向

- 焊点桥接、虚焊、少锡

- 贴装偏移超限(X/Y/θ方向)

所有异常自动标记并生成报告,不良品隔离返修,绝不流入下道工序。宁可慢一点,也要对得起客户的信任。

五、人员与流程:标准化作业才是长期稳定的根基

再先进的设备,也离不开人的规范操作。

我们坚持:

- 操作员持证上岗,定期培训

- 每道工序有SOP(标准作业指导书)

- 车间实行ESD防静电管理,湿度、洁净度达标

- 批次产品全程可追溯,问题快速复盘

质量不是某个人的事,而是整个体系的结果。

结语:好质量,不是口号,是每天重复做对的事

在1943科技,我们深知:客户把订单交给我们,不只是要一块板子,更是要一份省心、可靠、能长期交付的保障。

无论你是打样验证,还是千片级量产,我们都用同一套质量标准对待。因为对我们来说——

贴片加工的质量,就是企业的口碑。

如果您正在寻找一家注重细节、流程严谨、响应及时的SMT贴片加工伙伴,欢迎随时联系1943科技。让我们用扎实的工艺,为您的产品打下坚实基础。

2024-04-26

2024-04-26