SMT贴片加工在现代电子制造中的核心地位

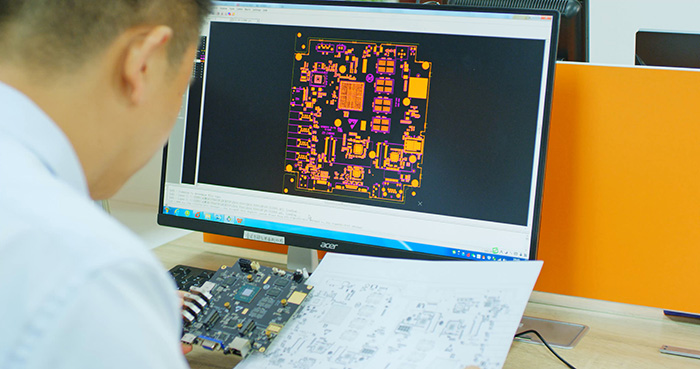

在当今高度电子化的时代,几乎所有的电子设备都离不开印刷电路板组装(PCBA)这一关键环节。表面贴装技术(SMT)作为PCBA制造的核心工艺,直接决定了电子产品的性能、可靠性和生产效率。作为一家专业的SMT贴片加工厂,1943科技深知每一块电路板都承载着客户产品的核心价值,因此在生产流程的每一个环节都力求精益求精。

专业SMT贴片加工厂的完整生产流程解析

1. 前期工程分析与优化

在正式生产前,我们的工程团队会对客户提供的Gerber文件、BOM清单和装配图进行全面的分析评估。这一步骤至关重要,包括:

-

电路板设计的可制造性分析(DFM)

-

元器件封装与焊盘匹配性检查

-

工艺路线规划与优化建议

-

生产效率与成本评估

2. 物料采购与品质管控

优质原材料是高品质PCBA的基础。我们建立了严格的供应商管理体系,确保所有元器件:

-

来源可追溯,杜绝假冒伪劣

-

符合RoHS及其他环保标准

-

经过IQC(进料检验)多重测试

-

存储环境符合元器件保存要求

3. 锡膏印刷工艺控制

锡膏印刷是SMT生产的第一道关键工序,其质量直接影响焊接良率。我们采用:

-

全自动高精度锡膏印刷机,确保印刷一致性

-

定期检测锡膏厚度与印刷质量

-

精准的温湿度控制,保持锡膏最佳性能

-

根据元器件类型选择最合适的锡膏材料

4. 精准贴装技术与设备保障

元器件贴装的精度直接关系到电路板的功能性。我们配备:

-

多台高速高精度贴片机,支持01005等微型元件

-

异形元器件专业贴装设备

-

实时视觉识别系统,确保贴装准确性

-

BGA、QFN等精密封装的专用处理工艺

5. 回流焊接工艺优化

回流焊接是SMT工艺的核心环节,我们通过:

-

多温区精密回流焊炉,温度曲线可精准控制

-

根据PCB板特性与元器件要求定制温度曲线

-

实时监测焊接过程中的温度变化

-

焊后质量自动检测与分析

6. 严格的质量检测体系

质量是生产企业的生命线,我们建立了四重检测体系:

-

自动化光学检测(AOI):全覆盖检测焊点质量

-

X-ray检测:对BGA、QFN等隐藏焊点进行内部检测

-

在线测试(ICT):电路通断与基本功能测试

-

功能测试(FCT):模拟实际使用环境的全面功能验证

7. 后段加工与防护处理

根据客户需求,我们提供全面的后段服务:

-

选择性三防漆涂覆工艺

-

板边铣削与分割处理

-

连接器、散热器等后加元件安装

-

老化测试与可靠性验证

1943科技SMT贴片加工的核心优势

技术设备优势

-

全系列进口高端SMT生产设备,确保工艺稳定性

-

多线体并行生产能力,满足不同批量需求

-

智能化MES生产管理系统,实现全流程可追溯

工艺经验积累

-

多年行业技术沉淀,处理过各类复杂工艺挑战

-

成熟的生产工艺参数数据库,快速响应不同产品需求

-

持续工艺改进机制,不断提升生产良率

质量保证体系

-

ISO9001/ISO13485质量管理体系认证

-

全员参与的质量文化

-

从设计到出货的全程质量监控

-

完善的客诉处理与持续改进机制

供应链管理能力

-

稳定的元器件供应渠道

-

科学的库存管理策略

-

应急物料调配机制,确保交期可靠性

如何选择合适的SMT贴片加工合作伙伴

选择SMT贴片加工厂时,建议客户关注以下几个关键因素:

-

技术匹配度:工厂设备能力是否匹配产品工艺要求

-

质量稳定性:是否有系统的质量管理体系和稳定的良率表现

-

产能弹性:能否适应订单量的波动,满足不同阶段的生产需求

-

工程支持能力:是否具备设计优化和问题解决的技术实力

-

供应链可靠性:原材料供应是否稳定,交期是否有保障

-

服务响应速度:沟通是否顺畅,问题响应是否及时

行业发展趋势与1943科技的应对策略

随着电子产品向小型化、高性能化方向发展,SMT技术也面临新的挑战和机遇。我们持续关注行业趋势并积极布局:

-

微型化元件贴装技术研发与应用

-

高密度互连板加工工艺提升

-

柔性电路板生产能力的建设

-

智能化生产系统的深度整合

-

绿色制造工艺的持续改进

结语

选择一个专业的SMT贴片加工厂对于产品的成功至关重要。1943科技以严谨的工艺控制、完善的品质管理体系、先进的设备配置和丰富的行业经验,为客户提供可靠的PCBA制造解决方案。

我们深知每一块电路板都关系到客户产品的市场表现,因此始终将质量、交期和服务作为我们的核心价值。无论是原型试制还是批量生产,我们都将以专业的态度和精湛的技术,助力客户产品在市场竞争中赢得先机。

如果您正在寻找可靠的SMT贴片加工合作伙伴,欢迎与我们联系。1943科技的专业团队将为您提供从设计优化到批量生产的全方位技术支持,共同打造卓越的电子产品制造解决方案。

2024-04-26

2024-04-26