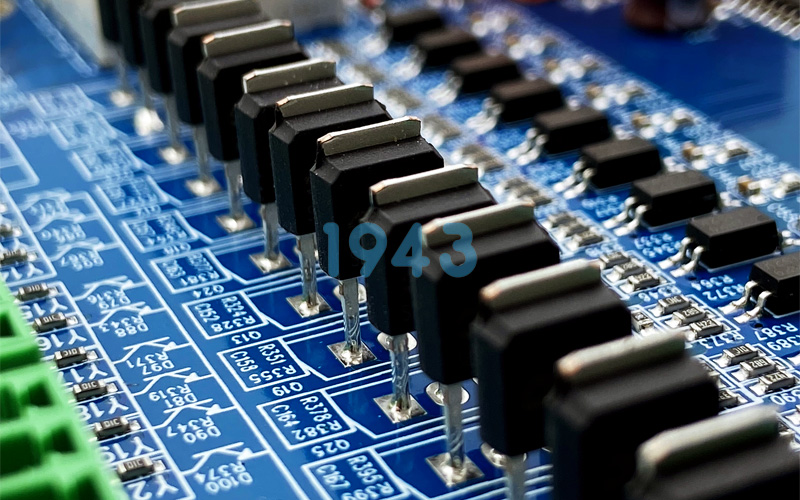

在PCBA加工过程中,SMT贴片完成并不代表生产结束。对于部分无法通过贴片工艺完成焊接的元器件,还需要进行贴片后焊加工。贴片后焊作为PCBA生产中的关键补充工序,直接影响整板焊接可靠性与成品一致性。本文将系统解析贴片后焊加工的定义、流程、技术要点及加工优势,帮助客户更清晰地理解PCBA整体制造能力。

什么是贴片后焊加工?

贴片后焊加工,是指在SMT贴片及回流焊完成后,对未能通过贴片方式焊接的插件类或特殊器件进行二次焊接的工艺。该工序通常与SMT贴片加工无缝衔接,属于PCBA制造中的重要组成部分。

在实际生产中,一块电路板往往同时包含贴片元器件与插件器件,仅依靠SMT贴片工艺无法完成全部焊接需求,此时贴片后焊加工就显得尤为重要。

贴片后焊加工的常见应用场景

在PCBA代工生产中,以下情况通常需要进行贴片后焊加工:

-

插件类元器件需要单独焊接

-

器件尺寸或结构不适合贴片工艺

-

多工艺混合板型,对焊接顺序有要求

-

功能接口类器件需加强焊接可靠性

通过合理的后焊工艺安排,可有效保证整板焊点强度和电气性能稳定。

贴片后焊加工的标准工艺流程

规范的贴片后焊加工流程,是确保PCBA质量稳定的基础,通常包括以下几个步骤:

-

SMT贴片与回流焊完成

确保贴片区域焊接质量合格,为后续工序提供基础。 -

插件元器件装配

按照工艺文件将需后焊的器件人工或辅助方式插装到位。 -

贴片后焊焊接作业

采用成熟焊接工艺,对插件引脚进行焊接处理。 -

焊点外观与结构检查

对焊点饱满度、均匀性进行全面检测。 -

PCBA功能与可靠性测试

确保整板焊接完成后功能稳定、连接可靠。

贴片后焊加工的质量控制要点

高质量的贴片后焊加工,需要在多个环节进行严格把控:

-

焊接温度与时间精准控制

-

焊点成型均匀、无虚焊现象

-

插件元器件固定牢靠、排列规范

-

与SMT贴片焊点协同一致,避免二次影响

通过完善的工艺规范与检测流程,可显著提升PCBA整体可靠性。

贴片后焊加工对PCBA品质的影响

贴片后焊加工并非简单补充工序,而是直接关系到:

-

电气连接稳定性

-

焊点长期可靠性

-

PCBA整体一致性

-

成品交付合格率

专业的后焊加工能力,是衡量一家SMT贴片加工厂综合实力的重要指标之一。

1943科技贴片后焊加工优势

作为专业的SMT贴片与PCBA加工服务商,1943科技在贴片后焊加工方面具备完善的工艺体系:

-

SMT贴片与后焊工序一体化管理

-

标准化作业流程,减少人工误差

-

严格的焊接质量检测机制

-

适配多种PCBA结构与工艺需求

通过精细化的贴片后焊加工服务,确保每一块PCBA在结构与性能上的稳定表现。

结语

贴片后焊加工是PCBA制造中不可忽视的重要环节。只有将SMT贴片与后焊工艺有机结合,才能真正实现高质量、高一致性的PCBA交付。选择具备成熟贴片后焊加工能力的SMT贴片加工厂,是保障产品品质与交期稳定的关键。

如需了解更多贴片后焊加工及PCBA制造相关信息,欢迎持续关注1943科技官网。

2024-04-26

2024-04-26