在SMT贴片加工与PCBA制造领域,物料质量是决定最终产品可靠性的首要因素。作为专业的贴片加工厂,我们深知严谨的物料检验流程是保障客户项目成功的基础。1943科技将详细介绍专业贴片加工厂在物料检验环节的核心实践,帮助您了解高质量PCBA生产背后的质量控制体系。

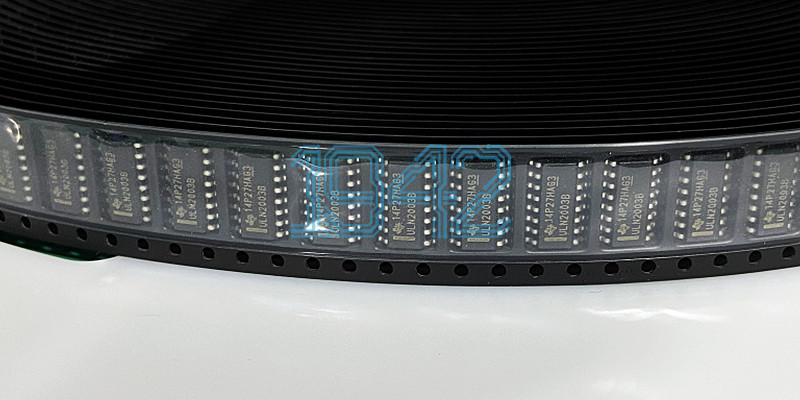

一、来料外观与包装检验

物料抵达工厂后的第一步是全面的外观与包装检查。我们的检验人员会仔细核查:

- 包装完整性:确认防静电包装无破损、密封良好

- 标签信息核对:比对物料编码、规格、批次号与采购单据的一致性

- 外观检查:查看元器件引脚是否平整、有无氧化、变形或损伤

- 生产日期与保存期限:确保物料在有效使用期内

这一基础环节虽简单,却能有效筛除运输损坏或标识错误的物料,避免后续生产中出现问题。

二、电气性能抽样测试

对于关键元器件,我们采用专业的测试设备进行电气性能抽样检测:

- 被动元件:使用LCR表测量电阻、电容、电感等元件的实际数值与精度

- 半导体器件:进行基本功能测试,验证二极管极性、晶体管放大倍数等参数

- 集成电路:根据需要检查引脚连通性及基本功能响应

- 专项测试:针对特殊元器件,如晶振的频率准确性、连接器的导通性能等

抽样测试遵循行业标准与客户要求,确保物料性能符合设计规格。

三、可焊性评估与工艺适配分析

元器件的可焊性直接影响SMT贴片加工质量,我们通过以下方式评估:

- 引脚/焊端涂层检查:确认镀层均匀性、无氧化、无污染

- 润湿性评估:通过模拟焊接条件测试焊料铺展性能

- 温度耐受测试:验证元器件能否承受回流焊温度曲线而不受损

- 工艺适配分析:根据物料特性调整锡膏类型、焊接温度曲线等工艺参数

这一环节确保所有物料与我们的生产工艺完美匹配,减少焊接缺陷。

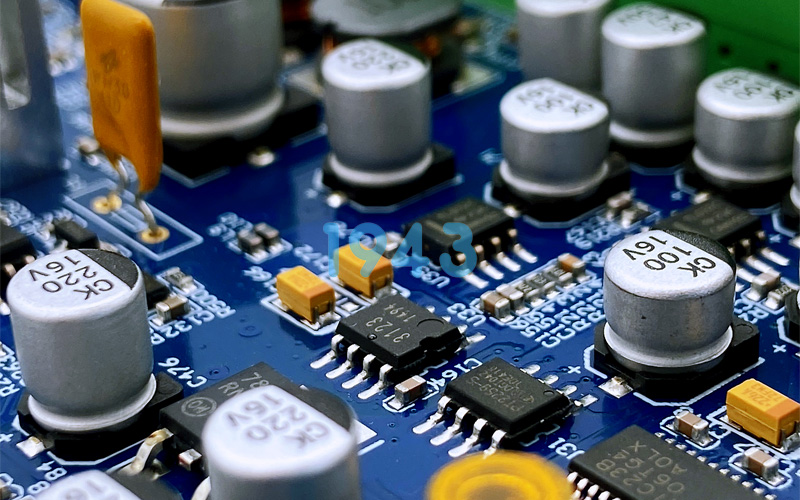

四、尺寸与封装精度验证

在现代高密度PCBA设计中,元器件尺寸精度至关重要:

- 外形尺寸测量:使用精密测量工具验证元器件实际尺寸是否符合规格书要求

- 引脚间距检查:特别是对于细间距器件,确保引脚间距精度

- 贴装适配验证:确认元器件封装与PCB焊盘设计的匹配度

- 批次一致性检查:比较同一物料不同批次的尺寸稳定性

精确的尺寸验证防止了贴装偏差、立碑、桥接等常见问题。

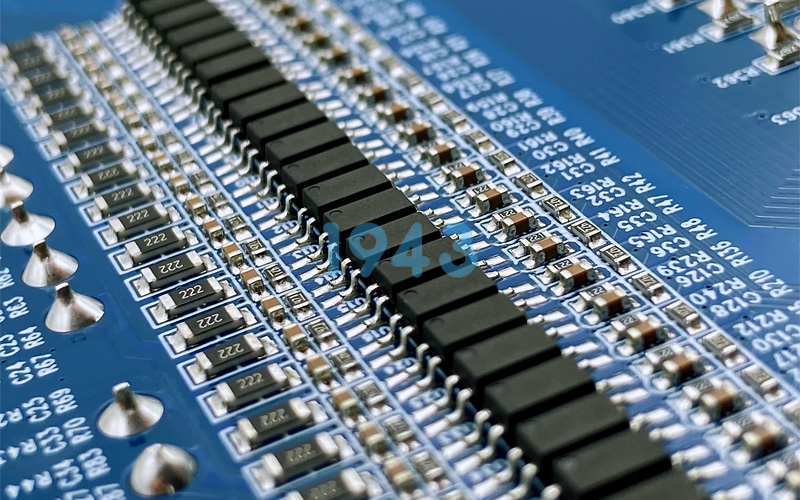

五、批次一致性管理与追溯系统

专业的物料检验不仅关注单个物料质量,更注重批次一致性管理:

- 批次抽样方案:采用科学的统计抽样方法,确保检验代表性

- 批次间比对:监控不同批次物料的关键参数稳定性

- 物料追溯体系:建立完善的物料追溯系统,记录每个批次的检验数据、存储条件和使用流向

- 不合格品隔离:严格隔离不合格物料,防止误用

完整的追溯系统确保任何问题都能快速定位到具体物料批次,实现精准质量控制。

专业贴片加工厂的物料管理优势

除了严格的检验流程,专业的贴片加工厂还具备以下物料管理能力:

- 环境控制:恒温恒湿的物料存储环境,防止元器件受潮氧化

- 静电防护:全流程ESD防护体系,保护静电敏感器件

- 先进先出系统:确保物料在最佳使用期限内被合理使用

- 供应商协同:与合格供应商建立质量数据共享机制,从源头提升物料质量

结语

在SMT贴片加工领域,物料检验不是简单的“合格”与“不合格”判断,而是一个系统的工程过程。专业的贴片加工厂通过多层级的检验体系,确保每一颗进入生产线的元器件都符合质量标准,为PCBA的长期可靠运行奠定基础。

我们深知,卓越的产品始于卓越的物料。从物料进厂到成品出货,每一个环节都承载着我们对质量的坚持。选择具备完善物料检验体系的贴片加工合作伙伴,是确保您电子产品项目成功的重要保障。

2024-04-26

2024-04-26