在医疗电子设备向小型化、智能化、高可靠性快速演进的今天,SMT贴片加工技术已成为医疗设备制造的核心环节。从监护仪、呼吸机到超声诊断仪,医疗设备对电路板的精度、稳定性及长期可靠性要求远超普通电子产品——0201级微型元件的精准贴装、无尘环境下的无菌生产、24小时连续运行的稳定性验证,每一个环节都关乎患者安全与诊断结果的准确性。作为专注医疗领域的SMT贴片加工厂,1943科技深度理解医疗设备的特殊需求,通过高精度工艺、全流程检测体系及医疗行业专属质量标准,为医疗设备制造商提供稳定、高效的PCBA解决方案。

一、医疗设备SMT贴片加工的核心挑战:精度、无菌与可靠性的三重考验

医疗设备的特殊性决定了其SMT加工需突破三大技术壁垒:

- 高精度贴装:医疗电路板常采用0201级微型元件、BGA(球栅阵列封装)、QFN(四方扁平无引脚封装)等复杂封装,要求贴装精度控制在±0.03mm以内,任何微小偏差都可能导致信号传输异常或设备故障。

- 无菌环境管控:医疗PCBA需避免生产过程中的微生物污染,车间洁净度需达万级标准(每立方米空气中≥0.5μm的尘埃粒子数≤10,000个),同时需通过全制程防静电管理(静电防护≤10Ω),防止静电击穿精密元件。

- 长期稳定性验证:医疗设备需满足24小时连续运行、高温高湿(如40℃/93%RH)环境适应性等要求,需通过老化测试(模拟长期运行)、X-Ray焊点分析(检测内部焊点质量)等多维度验证,确保10年以上使用寿命。

二、1943科技医疗SMT贴片解决方案:从工艺到标准的全链路保障

针对医疗设备的严苛需求,1943科技构建了“专业设备+精密工艺+医疗级标准”的三维解决方案,确保每一块PCBA都通过ISO13485医疗器械质量管理认证及IPC-A-610三类标准(医疗设备高可靠性外观验收标准)。

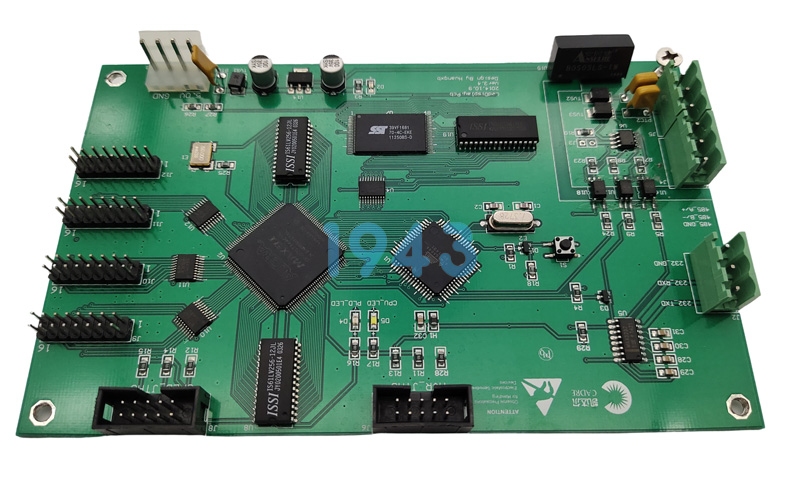

1. 高精度贴装能力:0201级元件的“微雕艺术”

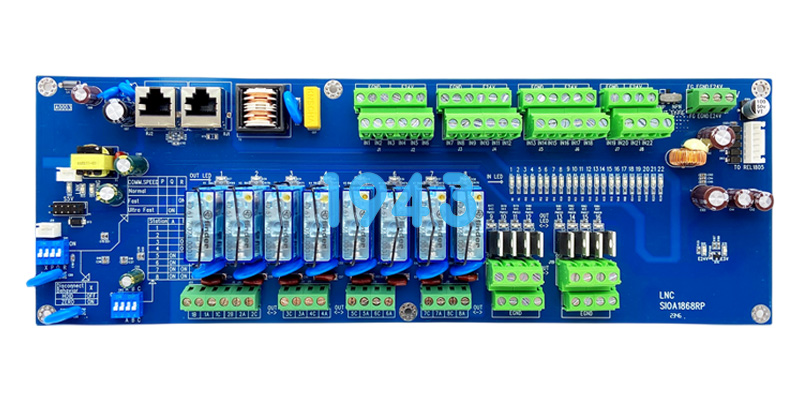

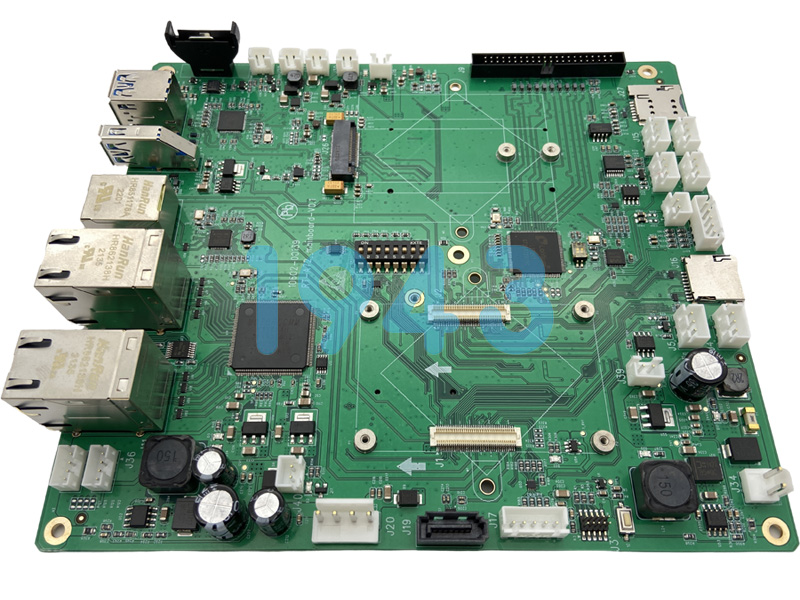

配备7条高速SMT产线,支持0201级超小元件贴装及0.3mm pitch BGA工艺,贴片机定位精度达±30μm。通过钢网开孔精度±0.01mm的全自动锡膏印刷机,确保锡膏均匀覆盖焊盘;结合3D SPI锡膏检测(实时监控锡膏厚度与位置),从源头杜绝虚焊、少锡等缺陷。

2. 无尘无菌环境:医疗级生产的“安全屏障”

车间采用万级无尘标准,配备高效空气过滤系统(HEPA)及恒温恒湿控制(温度22-28℃,湿度45%-70%RH),避免尘埃、湿气对电路板的污染。全制程防静电管理覆盖从元器件入库到成品交付的每一环节:防静电工作台、手环、包装袋等工具确保静电防护≤10Ω,敏感元件(如BGA、IC)全程采用真空包装,杜绝静电损伤。

3. 全流程检测闭环:缺陷率<0.03%的“质量防火墙”

构建“SPI锡膏检测→AOI光学检测→X-Ray焊点分析→功能测试”的四重检测体系:

- SPI(锡膏印刷检测):激光传感器实时监控锡膏厚度与位置,偏差超0.01mm即触发报警;

- AOI(自动光学检测):多角度摄像头扫描焊点,AI算法比对标准图像,识别虚焊、偏移等缺陷,误判率<0.5%;

- X-Ray检测:透视BGA、QFN等封装元件的内部焊点,确保无空洞、裂纹;

- 功能测试:模拟医疗场景(如高频信号传输、连续运行)进行性能验证,通过老化测试(24小时高温高湿运行)验证长期稳定性。

4. 医疗行业专属质量体系:从合规到追溯的“全程可控”

通过ISO9001:2015质量管理体系及ISO13485医疗器械质量管理认证,严格遵循医疗行业法规。每批次产品可追溯至原材料(如建滔A级PCB板、耐高温焊膏)、工艺参数(如回流焊温度曲线)及检测数据,确保质量全程可控。同时提供CE、FCC、UL等安规认证所需的测试数据支持,缩短客户产品上市周期。

三、定制化服务:从设计到交付的“一站式解决方案”

1943科技提供“元器件代采购→PCB制板→SMT贴片→DIP插件→测试组装→成品交付”的全流程服务,减少多方协作成本:

- DFM可制造性分析:提前优化BOM清单与Gerber文件,规避设计缺陷(如元件间距过小导致贴装偏移),缩短研发周期;

- 柔性生产模式:支持1-10000片订单量,常规订单1-2周交付,加急订单24小时响应,助力医疗设备快速迭代;

- 特殊工艺适配:针对医疗设备的高温、潮湿使用场景,提供耐高温焊膏(熔点245℃)、防潮涂层等工艺方案,提升产品环境适应性。

结语:以专业守护医疗电子安全

1943科技深耕医疗领域,通过高精度工艺、无菌环境管控、全流程检测及医疗级标准,为医疗设备制造商提供“安全、可靠、合规”的PCBA解决方案。若您正在寻找医疗设备电路板SMT贴片加工合作伙伴,欢迎提交Gerber文件+BOM清单,我们将为您提供DFM分析报告、工艺流程规划及成本评估,助力您的产品快速、安全上市。

2024-04-26

2024-04-26