在电子产品研发与制造过程中,PCBA加工流程是决定产品性能稳定性与交付可靠性的关键环节。规范、严谨的PCBA加工,不仅关系到电路功能是否正常,也直接影响产品的一致性和使用寿命。作为专业的SMT贴片加工服务提供方,1943科技结合行业实践,对PCBA加工的标准流程进行系统梳理,帮助客户全面了解PCBA生产的每一个关键节点。

一、PCBA加工流程概述

PCBA加工,指的是在完成PCB裸板制造后,通过SMT贴片、插件焊接、测试与组装等工序,将电子元器件完整装配到PCB板上的过程。完整的PCBA加工流程通常包括:

前期工艺评审 → SMT贴片加工 → 焊接与插件 → 清洗与检测 → 功能测试 → 成品组装与交付。

每一个环节都需要严格的工艺控制,才能确保PCBA品质稳定可靠。

二、PCBA加工前的工艺评审与准备

在正式进入SMT贴片之前,专业的PCBA加工厂会进行全面的前期评审,包括:

- BOM清单核对与物料可行性分析

- PCB文件、坐标文件、钢网数据检查

- 焊盘设计与贴装工艺匹配评估

- 生产工艺参数初步制定

通过前期工艺评审,可以有效降低生产风险,减少返工概率,是保障PCBA加工质量的重要基础。

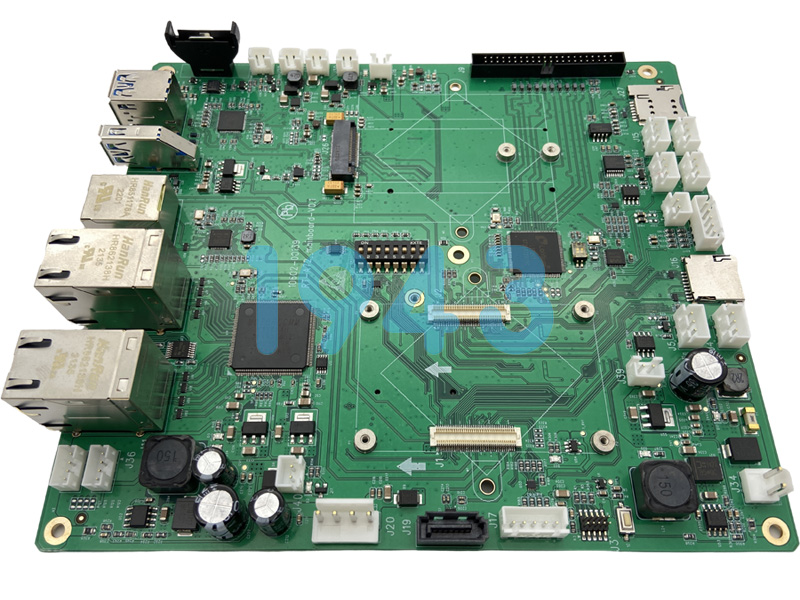

三、SMT贴片加工核心流程

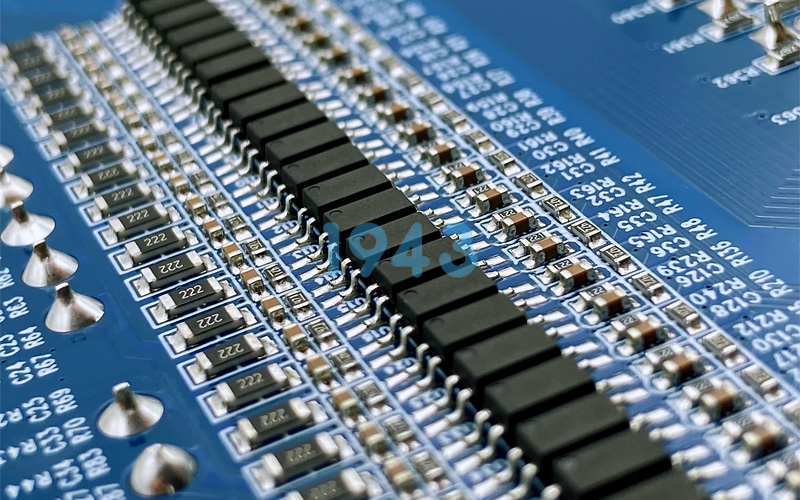

1. 锡膏印刷

SMT贴片加工的第一步是锡膏印刷。通过钢网将锡膏均匀、精准地印刷到PCB焊盘上,为后续元器件焊接提供基础。印刷质量直接影响焊点可靠性,因此对钢网精度、印刷压力与速度都有严格要求。

2. 元器件贴装

贴片机根据程序文件,将各类贴片元器件精准放置在指定焊盘位置。高精度贴装可有效避免偏移、立碑等不良现象,是PCBA加工流程中的关键环节之一。

3. 回流焊接

完成贴装后,PCB进入回流焊工序,使锡膏熔化并形成可靠焊点。合理的温区曲线设置,有助于提升焊接一致性,确保PCBA整体结构稳定。

四、插件与焊接工序

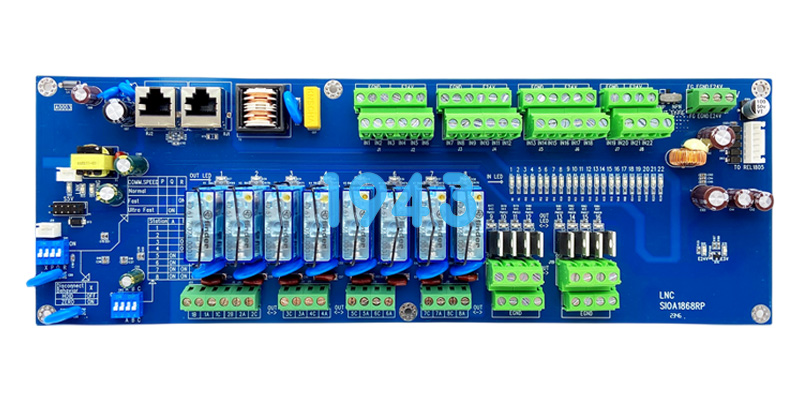

对于需要插件的PCBA产品,在SMT贴片完成后会进入插件工序。通过人工或设备完成插件装配,再进行焊接处理,使插件元器件与PCB牢固连接。该环节对焊点饱满度和焊接牢固性有较高要求。

五、PCBA清洗与外观检测

焊接完成后,根据工艺需求进行PCBA清洗,去除焊接残留物,提升板面洁净度。随后进行外观检测,重点检查:

- 焊点完整性与一致性

- 元器件方向与极性

- 是否存在虚焊、连焊等问题

规范的检测流程,是保障PCBA出厂品质的重要一环。

六、PCBA功能测试与老化验证

功能测试是PCBA加工流程中的核心质量控制步骤。通过专用测试工装,对电路功能进行验证,确保各项参数符合设计要求。部分产品还需进行通电运行与稳定性验证,以进一步提升交付可靠性。

七、成品组装与交付管理

在功能测试合格后,PCBA进入成品组装阶段,根据客户需求完成结构装配、标识与包装。整个过程严格执行生产记录与质量追溯管理,确保每一块PCBA来源清晰、品质可控。

八、选择专业PCBA加工厂的重要性

规范的PCBA加工流程,离不开成熟的SMT贴片工艺与完善的质量管理体系。专业的PCBA加工厂,不仅能够提供稳定的生产能力,还能在前期工艺、生产执行与质量控制等方面,为客户降低风险、提升效率。

结语

PCBA加工流程看似复杂,但每一道工序都紧密相连。从前期评审到SMT贴片,再到测试与交付,任何一个细节的疏忽,都可能影响最终产品品质。1943科技专注SMT贴片与PCBA加工服务,持续优化生产流程与工艺管理,为客户提供高可靠性的PCBA加工解决方案,助力项目高效落地。

2024-04-26

2024-04-26