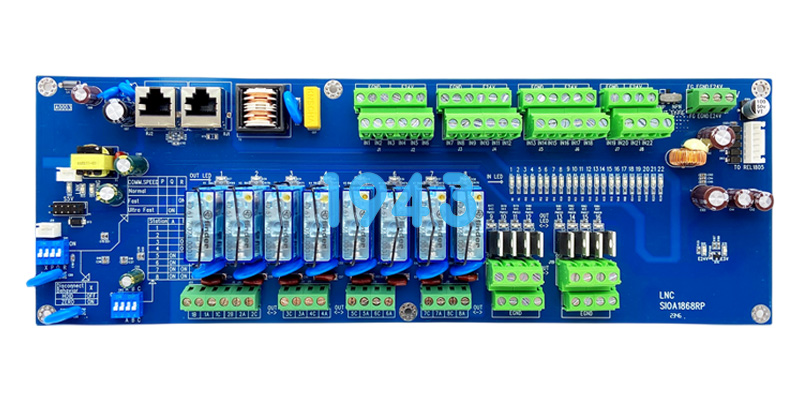

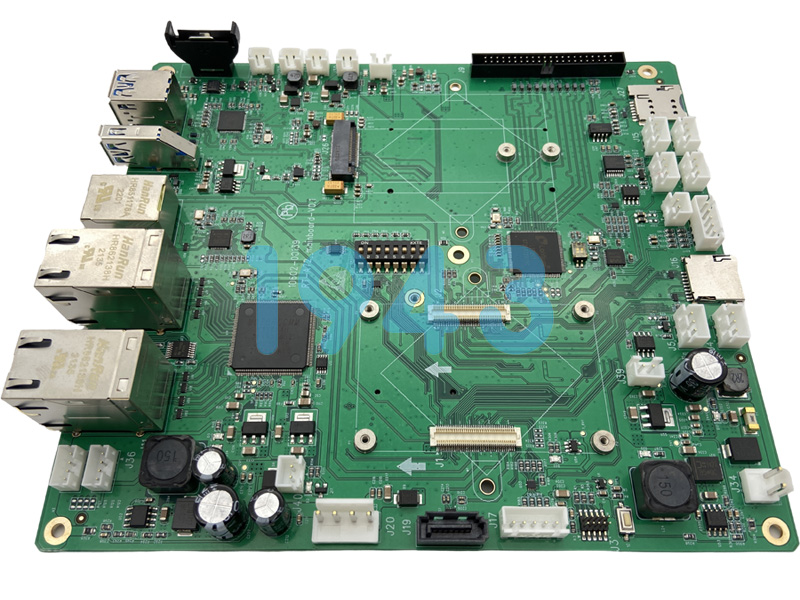

在电子制造领域,PCBA(印刷电路板组装)是连接设计与成品的关键环节,其加工质量直接决定产品可靠性与市场竞争力。作为专注SMT贴片与PCBA一站式服务的1943科技,我们深知加工厂管理需围绕“质量、效率、柔性”三大核心,通过全流程精细化管控、智能化工具赋能与人员能力建设,为客户提供高稳定、高良率的制造解决方案。我们将分享PCBA加工厂管理的核心策略,助力企业实现从“经验驱动”到“体系驱动”的升级。

一、全流程质量控制:从源头到交付的“零缺陷”屏障

PCBA质量管控需贯穿“来料-生产-检测-交付”全链条,任何环节的疏漏都可能导致后续工序的连锁问题。1943科技建立“三阶四维”质量控制体系,确保每一块PCBA的可靠性。

1. 来料端:严控物料“基因”

原材料(PCB板、元器件、锡膏等)是质量的基础。我们执行“双验证+追溯”机制:

- 合格供应商名录(AVL):优先采用原厂或授权渠道物料,杜绝翻新料、假冒料;

- IQC来料检验:对关键元器件进行外观检查、规格核对、批次追溯码验证,必要时通过XRF成分分析或电气参数测试;

- 物料预检流程:锡膏存储严格遵循2-10℃冷藏,开封后24小时内使用,未用完物料需标注时间并返库;PCB板拆封后5天内上线,超过存储周期需烘烤去湿。

2. 生产端:工艺参数“锁死”质量

SMT贴片环节的精度直接影响焊点质量。我们通过“设备+工艺+检测”三重保障:

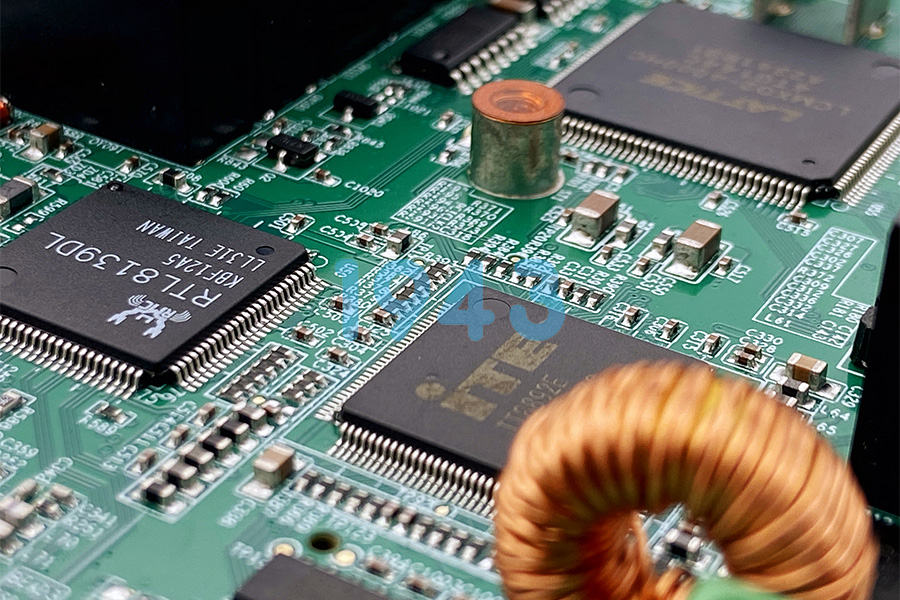

- 高精度设备配置:配备高速贴片机(支持0201微型元件及0.3mm间距BGA封装,贴装精度±0.03mm)、12温区回流焊(定制温度曲线,确保焊点饱满无空洞);

- 标准化工艺参数库:基于历史数据为不同元器件、板型制定贴片压力、锡膏厚度(偏差控制在±10μm以内)等参数,新订单可快速调用;

- 实时过程监控:通过SPI(锡膏检测仪)100%在线检测锡膏厚度/体积/偏移,AOI(自动光学检测)识别元件缺失、极性反向等20余类缺陷,X-Ray透视检测BGA/CSP隐藏焊点空洞率。

3. 检测端:数据驱动的“追溯闭环”

所有检测数据自动上传至MES系统,形成“一板一档”质量档案:

- FCT功能测试:模拟实际工作场景,验证电压、电流、通信协议等关键指标;

- 环境应力筛选:针对工业、医疗类高可靠性产品,额外增加老化测试(Burn-in)、高低温循环、湿热试验;

- 缺陷追溯效率:通过MES系统整合生产数据,实现缺陷根源40%以上的追溯效率提升。

二、5S与智能化融合:车间管理的“效率革命”

传统5S管理(整理、整顿、清扫、清洁、素养)需结合SMT/DIP车间特性深化,1943科技进一步扩展为“5S+2S(Safety+Smart)”模式,实现从“环境整洁”到“智能管控”的升级。

1. 动态整理与防错整顿

- SMT车间:定期清理冗余钢网、吸嘴、飞达,通过ERP/MES系统实时监控库存,自动触发报废/补充流程;

- DIP车间:区分插件物料、治具、老化设备,淘汰过时工装,物料架按极性/规格分区并辅以LED指示灯防呆;

- 目视化管理:Feeder站位、料盘采用颜色/编号标识,实现“秒级换线”;锡膏存储区划分温湿度警示线,静电手环、镊子等工具采用“形迹管理”,缺位即时报警。

2. 深度清扫与污染防控

- 设备维护:每日清洁贴片机轨道、吸嘴,定期检测回流焊炉膛洁净度,避免PCB污染;

- ESD管控:建立防静电地图,监测接地电阻(设备漏电压<0.5V),离子风机有效性每日点检;

- 自动化清洁:引入AGV吸尘机器人,减少人工干预偏差,关键设备(如印刷机)每20分钟收拢刮刀两边锡膏,每2-4小时添加新锡膏。

3. 数据驱动的持续改善

部署IoT传感器监测车间温湿度、粉尘浓度,异常数据自动触发5S整改工单;AI视觉检测设备自动识别物料摆放违规、设备脏污等问题并推送警报。通过“5S红牌作战”“改善提案积分制”,激发员工主动性,实现从“人治”到“智治”的升级。

三、人员与团队:多技能“铁军”保障柔性生产

在多品种小批量订单成为常态的今天,人员能力是柔性生产的核心。1943科技通过“多能工认证+技能竞赛+持续培训”体系,打造“一专多能”团队。

1. 多技能培养

员工需掌握SMT/DIP双线操作(如贴片机编程、波峰焊参数调整)、设备维护(如吸嘴更换、日常保养)、工艺调试(如锡膏厚度异常分析)等技能,通过“内部培训+外部交流”提升综合能力。

2. 标准化与柔性结合

- SMED快速换模:SMT线体推行“换型车”管理,将钢网、程序、Feeder预先整顿到移动车,换线时间缩短30%以上;

- 模块化治具架:DIP插件线采用整组替换模式,减少物料搬运浪费;

- 动态排产系统:结合MES实时数据,根据订单紧急程度、数量、交期合理安排生产,最大程度提升资源利用率。

四、数字化工具:从“经验”到“数据”的决策升级

1943科技通过ERP、MES、质量管理软件等工具,实现生产、质量、物料的全链路数字化。

- ERP系统:集成财务、采购、库存管理,确保物料采购与生产计划协同;

- MES系统:实时监控设备状态(OEE)、产量指标,异常数据(如设备故障预警、不良率突增)自动推送至管理人员;

- 质量管理软件:实时监控质量数据(如SPI/AOI检测结果),通过SPC(统计过程控制)工具分析趋势,提前纠正偏差。

结语:以体系化管理驱动PCBA制造升级

PCBA加工厂的核心竞争力,源于对“质量的敬畏、效率的追求、柔性的响应”。1943科技通过全流程质量控制、5S与智能化现场管理、多技能团队建设与数字化工具赋能,构建起“一次做对、高效交付”的制造体系。我们将持续深化“从板到板”的全链路协同,为客户提供从PCB设计建议、打样支持到批量生产的全流程解决方案,助力电子产品快速、稳定走向市场。

选择1943科技,不仅是选择一家PCBA加工厂,更是选择一个懂工艺、懂管理、懂需求的长期合作伙伴。我们期待与您携手,共同开启电子制造的新篇章。

2024-04-26

2024-04-26