在电子制造领域,PCB板贴片是决定产品性能与可靠性的核心环节。作为专注SMT贴片/PCBA加工的技术型企业,1943科技深度解析这一精密工艺的全流程与关键控制点,助力客户把握电子制造的核心脉络。

一、PCB板贴片工艺的核心流程

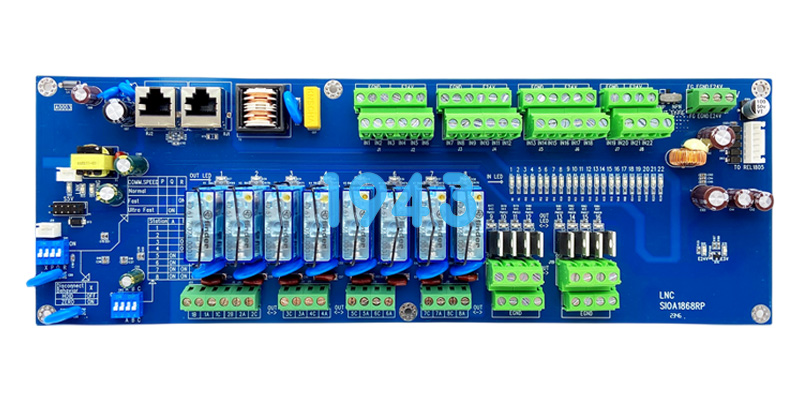

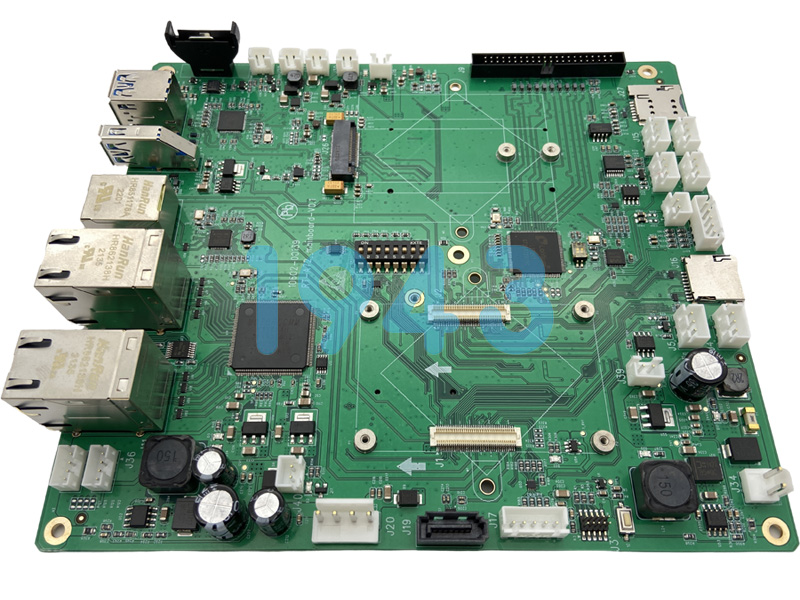

PCB板贴片(SMT)工艺通过自动化设备将表面贴装元器件(SMD)精准固定于PCB焊盘,经回流焊形成电气连接。其核心流程可分为七大环节:

- PCB预处理与焊膏印刷

裸板需经去毛刺、清洁等表面处理,确保焊盘平整度。随后通过锡膏印刷机将焊膏(焊料与助焊剂混合物)均匀涂覆于焊盘,厚度控制在0.2mm,脱模率需达0.66以上,为后续贴装提供基础。 - 元器件供料与贴装

采用自动供料机或手动方式,将SMD元器件(如电阻、电容、IC等)精准放置于焊膏区域。贴片机通过视觉识别系统实现±30μm级贴装精度,确保元器件与焊盘对位误差≤10%焊盘宽度。 - 回流焊接

贴装完成的PCB进入回流焊炉,通过12温区控制(预热、保温、回流、冷却)使焊膏熔化并固化。关键参数包括峰值温度(通常245±5℃)、液相线以上时间(60-90秒),需根据元器件耐热性调整曲线,避免热损伤。 - 质量检测

采用AOI(自动光学检测)与SPI(锡膏印刷检测)结合,检测焊接缺陷(如桥接、虚焊)、贴装偏移等。确保焊点良率≥99.5%。 - 清洗与后处理

焊接后需清洗残留焊剂,采用水基或半水基清洗剂,确保板面洁净度符合IPC-TM-650标准。对于需DIP插件的元器件,经波峰焊后进行剪脚、后焊等工序。 - 全流程追溯

通过MES系统记录物料批次、设备参数、检测数据等,实现从原材料到成品的全生命周期追溯,满足汽车电子、医疗设备等高可靠性领域需求。

二、PCB板贴片的关键质控要点

- 环境控制

车间温度需稳定在22-28℃,湿度45%-70%RH。温度过高导致锡膏助焊剂挥发,过低则影响流动性;湿度过大易引发元器件受潮氧化,过小则增加静电风险。 - 防静电管理

静电放电(ESD)可造成元器件击穿失效。需配备防静电服、腕带、接地工具,车间地面采用防静电地板,设备接地电阻≤1Ω,符合IPC-ESD-2020标准。 - 元器件与物料管理

- 锡膏需在2-8℃冷藏保存,使用前室温回温4小时,确保活性。

- BGA类元器件需在120℃烘烤8-24小时去除水汽,防止回流焊时爆裂。

- 焊膏印刷后需在4小时内完成贴装,避免锡膏氧化。

- 工艺参数闭环控制

贴片机需定期校准(如每日点检),确保贴装精度;回流焊炉温曲线需每批次验证,采用测温仪记录实际温度,与设定值偏差≤±5℃。

三、1943科技的技术优势

作为深耕SMT贴片/PCBA加工的创新企业,1943科技通过三大技术壁垒保障制造精度:

- 高精度贴装能力:配备多功能贴片机,支持0201mm超微型元器件贴装,精度±30μm。

- 智能化质控体系:集成SPI、AOI、X-RAY检测系统,与MES系统深度对接,实现检测数据实时反馈与工艺参数自动调整。

- 柔性化生产模式:支持单面/双面/混合组装,兼容SMT与DIP工艺,快速响应多品种、小批量订单需求。

PCB板贴片是电子制造的精密心脏,1943科技以工艺精度为核心,通过全流程质控与智能化升级,为客户提供高可靠性的PCBA解决方案。从原型打样到批量生产,我们以技术实力赋能电子产品的高效制造。

2024-04-26

2024-04-26