在电子制造领域,"贴片"是高频词汇,但对行业新手而言,它常与PCBA、SMT等概念混淆。1943科技将系统解析"贴片"的本质——即表面贴装技术(SMT)的核心逻辑,梳理其与PCBA的关系,并分享这一工艺如何成为现代电子组装的基础。

一、什么是贴片?SMT的本质定义

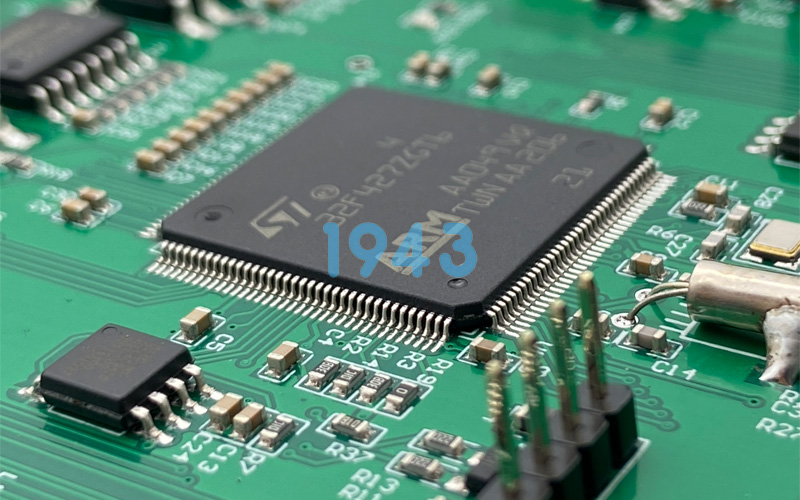

贴片,专业术语为表面贴装技术(Surface Mount Technology,SMT),是将无引脚或短引脚的表面贴装元器件(SMD,如芯片、电阻、电容)通过自动化设备精准放置在印刷电路板(PCB)焊盘上,并通过回流焊等工艺实现电气连接的组装技术。与传统通孔插装(THT)需将元件引脚插入PCB孔再焊接不同,SMT直接将元件贴装在PCB表面,是实现电子产品高密度、小型化、自动化的核心工艺。

需明确的是:SMT是"工艺过程",而PCBA(Printed Circuit Board Assembly,印刷电路板组装)是"结果"——PCBA指完成所有元件组装焊接的成品板,其制造过程包含SMT(贴装表面元件)、THT(插装通孔元件)、测试等环节。简言之,SMT是PCBA的核心工艺,但PCBA不局限于SMT。

二、SMT贴片核心流程:从PCB到功能组件的关键步骤

SMT贴片是系统化工程,涉及四五十项工艺控制点,核心流程可概括为"来料管控-焊膏印刷-元件贴装-回流焊接-检测返修",每一步均需严格标准支撑。

1. 来料管控:从源头杜绝缺陷

元器件(如BGA芯片、片式电容)和PCB需经过来料检验(外观、尺寸、电气性能)、温湿度管理(车间温度25℃±3、湿度50%±20)、防静电防护(佩戴静电环、穿防静电服)等环节。例如,BGA类元件需在120℃下烘烤8-12小时以去除水汽,避免回流焊接时氧化;PCB一般无需烘烤,但需防止储存时受潮起泡。

2. 焊膏印刷:为焊接打基础

通过丝印机将焊膏(锡膏)漏印到PCB焊盘上,需控制模板设计(如IPC-7525标准指导)、印刷参数(厚度、压力)。焊膏需在2℃-8℃保存,使用前室温回温4小时以保证流动性——温度过高会导致助焊剂挥发,过低则锡膏流动性差,均影响焊接质量。

3. 元件贴装:精度决定可靠性

贴片机通过视觉系统定位,将SMD元件精准放置在焊盘上。这一步需关注元件极性(如电解电容正负极需与PCB一致)、贴装精度(0201等微型元件需高精度设备)。现代贴片机可实现每小时数万点的贴装速度,是批量生产的关键。

4. 回流焊接:实现电气连接

回流焊炉通过梯度加热(预热-保温-回流-冷却)使焊膏熔化,将元件与PCB焊盘牢固连接。温度曲线需严格测试(如IPC-TA-722标准),避免虚焊(温度不足)或元件损坏(温度过高)。

5. 检测与返修:质量最后防线

焊接后需通过自动光学检测(AOI)、X-RAY检测(检查BGA焊点)等手段筛选不良品,对虚焊、桥接等问题进行返修(如用烙铁补焊)。这一步直接决定PCBA的最终合格率。

三、SMT与PCBA的关联:工艺与成品的共生关系

PCBA是电子产品的"心脏",其制造离不开SMT,但并非仅靠SMT。以典型手机主板为例:核心芯片、微型电阻通过SMT贴装(实现高密度);而电源接口、大电容等需通过THT插装(承受更大机械应力);最终经过功能测试、老化测试,才成为可装配的PCBA。

SMT的优势(组装密度高、体积小40%-60%、重量轻60%-80%、抗振性强)使其成为现代电子制造的主流——无论是智能硬件还是工业设备,PCBA的核心功能实现均依赖SMT。但PCBA的完整性需结合THT、测试等工艺,是"多工艺协同"的结果。

四、SMT贴片的关键注意事项:避开工艺陷阱

1. 静电防护(ESD)

静电击穿是元件报废的主因之一。需确保车间工具、机器接地,人员佩戴静电环,使用防静电桌垫,并定期检测静电电压(建议≤100V)。

2. 工艺标准遵循

IPC标准是行业"语言":如IPC-ESD-2020规范静电控制,IPC-SA-61A指导清洗工艺,IPC-7525定义模板设计。遵循标准可避免因工艺差异导致的焊接不良。

3. 环境与材料管理

车间温湿度、锡膏保存条件、元件烘烤参数需严格记录——例如,锡膏回温不足4小时会导致焊接时助焊剂活性不足,引发虚焊;湿度超过70%会使元件引脚氧化,降低可焊性。

结语:SMT贴片——电子制造的"精密织造术"

从定义看,贴片(SMT)是将电子元件"织"到PCB上的工艺;从结果看,PCBA是这张"织物"的最终形态。理解SMT与PCBA的关系,掌握其核心流程与标准,是电子制造企业提升产品质量、降低成本的关键。对于需高密度、小型化的产品,SMT不仅是"可选工艺",更是"必选路径"——这正是其成为现代电子组装基石的根本原因。

2024-04-26

2024-04-26