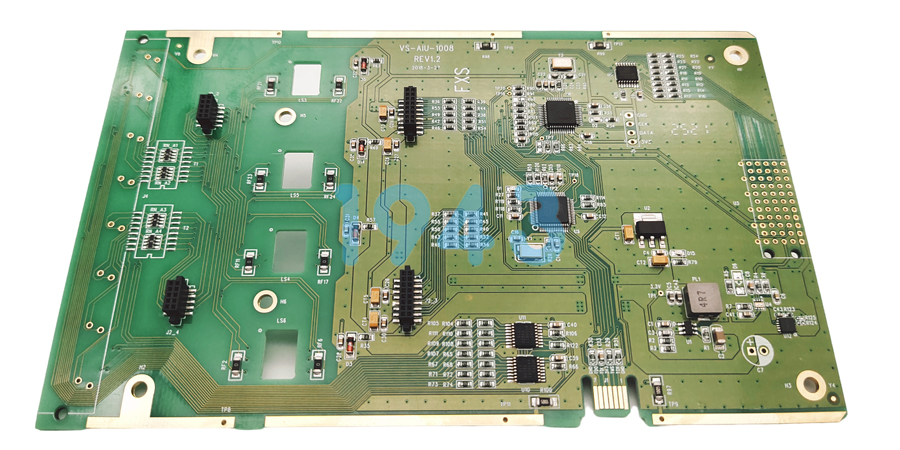

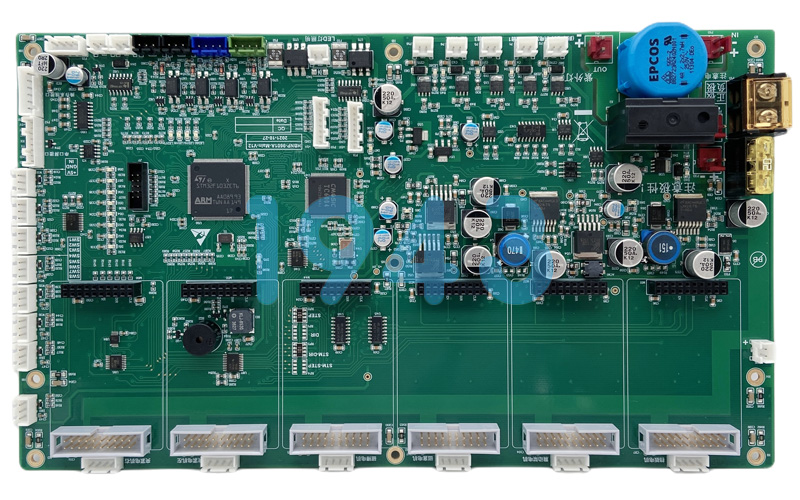

在电子制造的核心领域,PCBA电路板作为各类电子设备的“心脏”与“神经网络”,其制造品质直接决定了终端产品的稳定性、可靠性与使用寿命。对于电子企业而言,找到一套成熟的PCBA制造方案,选对专业的SMT贴片加工伙伴,是筑牢产品竞争力的关键。1943科技深耕SMT贴片与PCBA制造行业多年,积累了丰富的实战经验,本文将从工艺核心、关键技术、质量管控及服务优势等维度,全面解析PCBA电路板制造的核心要点,为行业伙伴提供实用参考。

一、PCBA电路板制造的核心逻辑:全流程精准协同

PCBA电路板制造绝非单一工序的简单拼接,而是一套涵盖“基材甄选-物料校验-SMT贴片-焊接固化-检测返修-成品组装”的系统化工程。其核心逻辑在于通过各环节的精准把控与无缝协同,最大限度减少误差积累,确保最终成品完全契合设计标准。相较于普通加工流程,PCBA制造对环境洁净度、设备精度、人员操作规范有着极高要求,哪怕是锡膏厚度偏差0.01mm,或是回流焊温度波动5℃,都可能引发虚焊、短路等致命问题,直接影响产品性能。

值得注意的是,优质的PCBA制造始于前期的精准规划。在生产启动前,需结合PCB设计文件(Gerber文件、BOM清单)进行全方位工艺适配,比如根据0402/0201等微型元件封装尺寸调整贴装精度参数,依据PCB基材特性定制焊接温度曲线,这种前置化的工艺规划是保障生产稳定性的核心前提。

二、SMT贴片:PCBA电路板制造的核心技术环节

SMT贴片技术作为PCBA电路板制造的核心支撑,直接决定了元件贴装的精度与效率,是实现电路板小型化、高密度集成的关键。一套成熟的SMT贴片流程,需严格把控“锡膏印刷-精准贴装-回流焊接”三大核心步骤,每个环节都暗藏技术玄机。

1. 锡膏印刷:筑牢焊接质量的基础

锡膏印刷是SMT贴片的第一步,也是最容易被忽视的关键环节。该工序需借助定制钢网,将锡膏均匀涂抹在PCB焊盘上,锡膏的厚度、均匀度直接影响后续焊接质量。1943科技采用SPI(锡膏检测)设备对印刷后的锡膏进行实时检测,确保锡膏体积与位置偏差控制在±5%以内,从源头避免因锡膏量过多导致的桥连问题,或因锡膏量不足引发的虚焊隐患。

同时,锡膏的存储与使用也有严格规范。我们将锡膏全程存放在0-10℃的恒温环境中,使用前需在室温下回温4小时以上,避免因温度骤变产生气泡,确保锡膏活性始终处于最佳状态。

2. 精准贴装:实现微米级定位的核心

贴装环节的精度直接决定了PCBA电路板的集成度与可靠性。1943科技配备多台高速贴片机与精密贴片机,形成自动化贴装流水线:高速贴片机可实现每秒30片的常规元件贴装效率,满足批量生产需求;精密贴片机则搭载高清视觉对位系统,针对芯片、BGA等异形元件实现±0.03mm的贴装精度,适配高密度PCB板的加工需求。

为进一步提升贴装准确性,我们建立了元件数据库,对不同封装的元件贴装参数进行优化存储,换线时可快速调用参数,同时在贴装前通过视觉检测设备对元件引脚、封装进行二次校验,避免错件、缺件问题发生。

3. 回流焊接:实现元件与PCB的牢固结合

回流焊接是将贴装后的元件与PCB牢固结合的关键工序,其核心在于通过精准的温度曲线控制,使锡膏经历“预热-熔化-固化”三个阶段。1943科技的回流焊炉采用8温区温控系统,可根据PCB材质、元件耐温性定制个性化温度曲线:预热阶段缓慢升温至150℃,去除锡膏中助焊剂挥发物;熔化阶段快速升温至230-250℃,确保锡膏充分浸润焊盘与元件引脚;固化阶段缓慢降温至80℃以下,形成稳定的金属结合层。

针对容易出现的“立碑”问题,我们通过优化焊盘设计与温度曲线斜率,确保元件两端焊盘热容量均匀,有效将立碑缺陷率控制在0.01%以下。

三、全流程质量管控:打造零缺陷PCBA电路板的保障

PCBA电路板的质量管控绝非终点检测,而是贯穿制造全流程的系统化工程。1943科技建立了“三级检测+全程追溯”的质量管控体系,从物料入厂到成品出厂,每个环节都设置严格检测节点,确保产品合格率稳定在99.8%以上。

1. 前置检测:物料与基材的双重把关

物料入厂时,我们依据BOM清单对元件型号、规格、数量进行逐一核对,同时通过X-Ray检测设备对元件内部结构进行抽检,排查假冒伪劣元件;PCB基材入库前需经过外观检测、导通测试、翘曲度检测三道关卡,确保基材无线路划伤、无导通异常,翘曲度控制在0.5%以内,从源头杜绝不合格品流入生产线。

2. 过程检测:实时监控及时纠错

生产过程中,我们在关键工序后设置检测节点:SMT贴片后通过AOI(自动光学检测)设备扫描PCB表面,识别元件错装、偏移、缺件等外观缺陷;回流焊接后再次通过AOI终检,结合X-Ray检测设备对BGA、QFN等封装元件的焊点内部进行穿透检测,排查空洞、虚焊等隐藏缺陷。

每个检测节点都配备专职质检人员,对检测数据进行实时记录,一旦发现缺陷立即停机分析原因,通过调整工艺参数消除隐患,避免批量性问题发生。

3. 成品检测:模拟工况的终极验证

成品阶段,我们通过ICT在线测试与FCT功能测试双重验证:ICT测试可快速检测电路通断性与元器件焊接质量,排查短路、开路等问题;FCT测试则模拟产品实际工作工况,对电路板的各项性能参数进行全面检测,确保产品符合设计要求。对于有长期稳定性需求的产品,我们还提供老化测试服务,在高温、高湿环境下连续运行72小时,验证产品可靠性。

四、1943科技:专业PCBA电路板制造伙伴的核心优势

在激烈的市场竞争中,1943科技凭借“技术专业、管控严格、服务高效”的核心优势,成为众多电子企业的首选PCBA制造伙伴。我们的竞争力不仅源于先进的设备与成熟的工艺,更在于对客户需求的深度洞察与精准响应。

1. 全流程自动化生产:效率与精度双保障

我们构建了从锡膏印刷、元件贴装到焊接检测的全自动化生产线,自动化率达到95%以上。通过设备联网与数据化管理,实现生产过程的实时监控与参数优化,不仅将常规订单交期缩短30%以上,更将人为操作误差控制在0.05%以内,兼顾效率与品质。

2. 定制化技术服务:适配多元需求

针对不同客户的产品需求,我们提供从DFM(可制造性分析)到成品交付的全周期技术服务。在项目初期,工艺工程师团队会结合客户设计文件提出优化建议,比如调整焊盘尺寸、优化元件布局,降低后续生产风险;生产过程中可根据客户需求灵活调整生产计划,支持小批量试产与大批量量产的快速切换,急单最快可实现48小时交付。

3. 透明化服务体验:全程可控更安心

我们为客户提供订单进度实时查询服务,从物料入库、生产加工到成品检测,每个环节的进度与检测数据都可随时追溯。同时建立专属服务群,由项目经理、工艺工程师、质检人员组成服务团队,及时响应客户疑问,定期反馈生产进度,让客户全程掌控订单动态。

4. 洁净生产环境:筑牢品质根基

生产车间采用万级洁净标准,配备恒温恒湿系统,将温度控制在22±2℃,湿度控制在45%-65%,同时通过防静电地面、人员防静电装备等全方位措施,避免灰尘、湿度、静电等环境因素对PCBA制造质量的影响。

五、结语:选对PCBA制造伙伴,赢在核心竞争力

PCBA电路板制造的复杂性,决定了其对加工企业的技术实力、设备水平与管理能力有着极高要求。对于电子企业而言,选择一家专业的PCBA制造伙伴,不仅能获得稳定可靠的产品,更能通过全流程的技术支持与高效服务,降低生产成本、缩短交付周期,在市场竞争中占据先机。

1943科技专注SMT贴片与PCBA电路板制造多年,以“精细化工艺、严格质控、定制服务”为核心,为工业控制、物联网设备、医疗电子等多领域客户提供高品质制造服务。如果您有PCBA电路板加工需求,或想获取DFM优化建议,欢迎联系我们,携手打造更具竞争力的电子产品!

2024-04-26

2024-04-26