在电子制造领域,SMT贴片加工的质量直接决定着最终产品的可靠性与寿命。作为热管理系统的核心材料,导热胶在PCB组装过程中扮演着至关重要的角色。本文将全面解析导热胶在SMT贴片加工中的应用,为行业客户提供专业选型与工艺指南。

一、导热胶在SMT加工中的关键作用

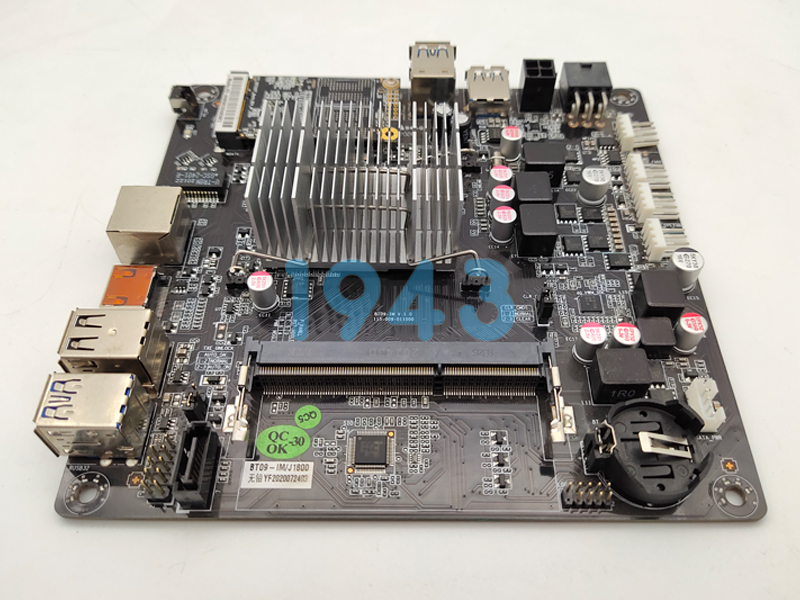

导热胶是一种以有机硅胶为主体,添加填充料、导热材料等高分子材料,混炼而成的具有导热功能的电子胶粘剂。它通过填补元器件与散热片之间的微观空隙,形成高效的热传导通路,将发热元件产生的热量迅速导出并分散,从而有效降低芯片结温。

在SMT产线上,导热胶的应用不仅解决了散热问题,还提供了优异的防潮、抗震、耐电晕和抗漏电性能。其单组份、室温固化的特性使得它能够适应SMT贴片的高效生产节奏,通过空气中的水份发生缩合反应放出低分子引起交联固化,硫化成高性能弹性体。

二、如何为SMT加工选择最合适的导热胶

1. 导热性能参数考量

选择导热胶的首要指标是导热系数,通常用W/(m·K)表示。不同应用场景需要不同等级的导热性能:

- 普通电子产品:导热系数在1.0-1.5W/(m·K)

- 高功率模块:导热系数需达到2.0-3.0W/(m·K)或更高

- 特殊高导热需求:如烧结银胶,导热率可高达80W/mK

2. 工艺适配性选择

SMT贴片过程中,导热胶需承受高温回流环境,因此耐温性能至关重要。优质导热胶可持续使用在-60~280℃且保持性能,短期可耐300℃高温。对于有铅焊接,需耐受220-235℃峰值温度;无铅焊接则需耐受245-260℃峰值温度。

硅胶型双组分导热胶即使面对SMT工艺250℃左右的峰值温度,也能保持稳定性。因为SMT高温过程仅持续几分钟,这种“瞬间高温”不会对性能优良的硅胶型导热胶产生重大影响。

3. 操作特性评估

- 固化特性:表干时间约10-30分钟(25℃),完全固化需要24-72小时

- 粘度范围:30,000-100,000pa.s,适用于不同点胶工艺

- 绝缘性能:体积电阻率可达2×10¹⁴ Ω·cm,介电强度20KV/mm

三、SMT产线上导热胶的应用工艺要点

1. 表面预处理工艺

被粘表面必须彻底清洁,除去锈迹、灰尘和油污。建议采用喷砂、电砂轮、钢丝刷或粗砂纸等方式打磨,提高修复表面的粗糙度,最后使用丙酮清洗剂擦拭。预处理能确保导热胶与基材形成牢固结合,减少界面热阻。

2. 精准点胶技术

在SMT贴片加工中,点胶工艺需精确控制:

- 钢网设计:针对散热焊盘,采用阶梯式钢网开口设计,中心区域开窗率较常规焊盘提升30%-50%

- 点胶压力:印刷压力控制在0.1-0.15MPa,避免因胶体塌陷导致短路风险

- 胶量控制:采用“少量多次”的添加办法,避免导热胶吸潮和粘着性改变

3. 固化工艺优化

固化过程是一个从表面向内部的固化,在24小时以内(室温及55%相对湿度)胶将固化2~4mm的深度。对于较厚胶层,完全固化时间会延长。在SMT生产中,可采用加热固化加速进程,正确操作是热源离修补表面40cm以上,60~80℃保持2~3小时。

四、SMT布局设计与导热胶应用的协同优化

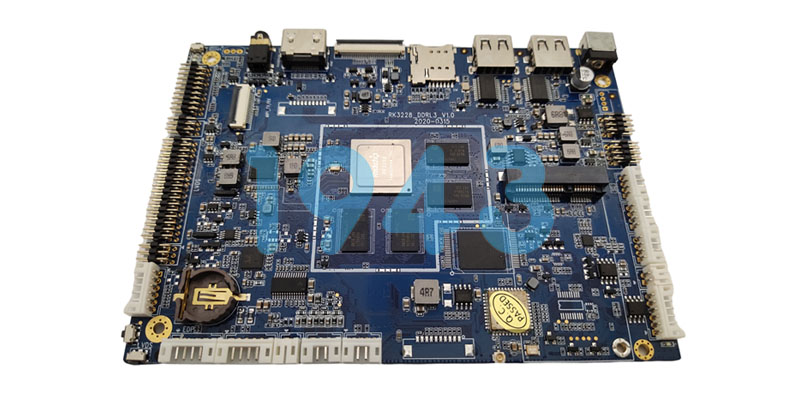

高效的散热设计需要从PCB布局阶段就考虑导热胶的应用:

1. 热源管理与布局规划

将发热量大的元件(如MOSFET、IGBT)分散至电路板边缘或对角线位置,避免热集中效应。相邻元件间距建议保持2倍器件高度以上。

2. 散热通道设计

利用过孔阵列形成垂直散热路径。例如,在CPU或FPGA下方设计直径0.3mm、间距0.5mm的散热过孔群,配合2oz铜厚实现热量的层间传导。

3. 界面材料选择

选择热阻低于0.1℃·cm²/W的导热界面材料,并通过SMT印刷工艺实现精准涂覆,避免人工操作导致的厚度不均。

五、SMT导热胶技术的未来发展趋势

随着电子设备向高性能、小型化方向发展,导热胶技术也在持续演进:

- 纳米填料应用:纳米级填料(如氮化铝、氮化硼)比表面积大,与有机树脂结合更加紧密,能够形成更高效的导热通路

- 烧结技术提升:烧结银胶通过固态扩散机制和液态烧结辅助机制,在烧结中期形成致密化连接,显著提升导热性能

- 自动化应用工艺:采用点胶机实现定点定量控制,节省人工同时提升生产效率

结语

在SMT贴片加工中,正确选择和应用导热胶是提升产品可靠性的关键环节。通过深入了解导热胶的特性、掌握精确的应用工艺,并结合合理的布局设计,SMT加工厂能够为客户提供更高品质的PCBA产品。随着新一代电子设备对散热要求的不断提高,导热胶技术将继续创新,为电子制造业提供更先进的热管理解决方案。

作为专业的SMT贴片加工厂,我们始终致力于跟踪最新导热胶技术发展,优化生产工艺,为客户提供从材料选型到工艺实施的一站式热管理解决方案。欢迎行业客户莅临交流,共同探讨提升电子产品热管理效能的最佳实践。

2024-04-26

2024-04-26